ابتدا برویم سراغ تعریف ارتعاش و انچه که درباره ارتعاش باید بدانیم .

ارتعاش چیست؟

هر کس دانش پایه ای از ارتعاش دارد، زمانی که قرار است به طور دقیق اندازه گیری شود و به عنوان شاخصی از وضعیت مکانیکی ماشین آلات استفاده شود، باید به صراحت درک شود. ارتعاش فنی به عنوان نوسان یک جسم در مورد موقعیت استراحت خود تعریف می شود. می توان آن را با سیستم ارتعاشی ساده که در شکل زیر نشان داده شده است توضیح داد.

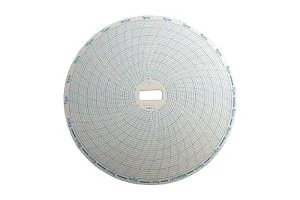

اگر جرم در حال حرکت باشد، برخی از حدهای بالا و پایین به جلو و عقب حرکت می کند. این حرکت جرم در تمام موقعیت های خود و بازگشت به نقطه ای که آماده تکرار حرکت است به عنوان یک چرخه ارتعاش تعریف می شود. زمانی که برای تکمیل این چرخه طول می کشد دوره ارتعاش است. شماره از این چرخه ها در یک مدت زمان معین (مثلاً دقیقه) فرکانس ارتعاش است. فرکانس معمولاً بر حسب چرخه در دقیقه یا چرخه در ثانیه یا “هرتز” بیان می شود.

پیدا کردن علت ارتعاش

ارتعاش همیشه در نتیجه یک یا چند نیروی مهیج وجود دارد، در غیر این صورت ارتعاش وجود نخواهد داشت. در تجهیزات دوار، نیروهای مهیج ممکن است به دلیل موارد زیر ایجاد شوند:

- عدم تعادل قسمت چرخان

- شل بودن قطعات

- نقص در ترازها

- خم شدن شفت ها یا مجموعه های اتصال به شفت

- نقص در یاتاقان ها، دنده ها یا تسمه ها – تلاطم هوا و غیره

اینها همه نقص در تجهیزات چرخان هستند و هر اثر باعث ایجاد نوع متفاوتی از ارتعاش می شود. سطح کلی ارتعاش نتیجه همه ارتعاشات به دلایل مختلف است. اینها به طور کلی محتمل ترین عللی هستند که باعث ایجاد لرزش در ماشین های دوار می شوند. اگر دستگاه با سرعت بسیار بالا بچرخد، چنین نوع ارتعاشی هشدار دهنده تر می شود.

مزیت نظارت بر ارتعاش

اولین چیز اساسی این است که آیا اصلاً آیا یک ماشین معین باید نظارت شود؟ چندین هدف برای نظارت بر ارتعاش وجود دارد.

- ایمنی فیزیکی پرسنل کارخانه و جلوگیری از آسیب احتمالی به دستگاه و تجهیزات اطراف دستگاه مورد نظر.

- از هزینه انجام تعمیرات مکانیکی هم از نظر جنس (قطعات تعویضی) و هم از نظر زمان (کار) خودداری کنید.

- برای جلوگیری از هزینه های خرابی یا ضررات ناشی از خرابی ماشین آلات.

برنامه ایمنی:

عملکرد هر ماشین دوار شامل نیروها و سطوح انرژی بالا است. هنگامی که این انرژی به صورت کنترل شده عمل می کند، دستگاه عملکرد مورد نظر خود را در فرآیند کلی انجام می دهد. اما زمانی که این نیروها خارج از کنترل عمل کنند، تا حد خرابی ماشین آلات، آسیب شدید متوجه خواهد شد. بیشترین توجه ایمنی این است که آزاد شدن انرژی ناشی از تخریب ماشین می تواند جان پرسنل کارخانه را به خطر بیندازد. این به طور کلی در مورد همه ماشینهای دوار بزرگ و/یا با سرعت بالا مورد توجه جدی قرار میگیرد، اما مخصوصاً برای ماشینهایی که در یک فرآیند کارخانه خطرناک هستند، اهمیت دارد.

معمولا دو نوع نظارت انجام می شود.

→ متناوب همانطور که توسط بخش بازرسی انجام می شود.

← نظارت مستمر با استفاده از سیستم مانیتورینگ بنتلی نوادا

هزینه های نگهداری:

سیستم حفاظت از ماشین می تواند به طور قابل توجهی هزینه های تعمیر و نگهداری را کاهش دهد. از آنجایی که سیستم های مانیتورینگ می توانند آسیب ماشین را به دلیل نقص عملکرد کاهش دهند، پس الزامات برای قطعات جایگزین احتمالی نیز می تواند به حداقل برسد. موجودی قطعات جایگزین برای یک ماشین با نظارت مناسب لازم نیست به اندازه یک ماشین بدون نظارت گران باشد. کاهش هزینه های تعمیر و نگهداری می تواند از طریق صرفه جویی در زمان پرسنل تعمیر و نگهداری محقق شود. سیستم مانیتورینگ می تواند قسمتی از دستگاه را در مشکل نشان دهد. به طوری که در صورت نیاز به تعمیر، می توان به سرعت مشکل را جدا کرد. نظارت مستمر همچنین پرسنل کارخانه را از وظیفه اندازهگیری پارامترهای ارتعاش ماشینآلات با دست (ابزارهای قابل حمل) نجات میدهد و میتواند آنها را برای سایر وظایف شغلی در دسترستر کند.

برنامه در دسترس بودن:

هدف نهایی هر سیستم نظارتی، بهبود زمان کارکرد عادی کارخانه است. حتی پیچیدهترین و گرانترین سیستم مانیتورینگ را میتوان در اکثر کارخانهها، با صرفهجویی در چند ساعت از توقف فرآیند کارخانه، پرداخت کرد. با ارزیابی و روند دادههای ارائه شده توسط سیستم نظارت، یک قطار ماشینی معین را میتوان تا زمانی که خوانشها رضایت بخش باشد، به جای پایین آوردن دستگاه بر اساس بازرسی دورهای، چه نیاز یا نه، در خط نگه داشت. همچنین، اکثر سیستمهای مانیتور دو سطح هشدار را ارائه میدهند، اغلب خرابیهای دستگاه را میتوان در ابتدا تشخیص داد، که به پرسنل عملیات و مدیریت کارخانه این امکان را میدهد تا شرایط فرآیند را برای یک خاموشی منظم به جای از دست دادن محصول خط در نتیجه غیر منتظره، تنظیم کنند. خاموش شدن حتی میتوان با کاهش بار، سرعت و غیره، اثر خرابی فزاینده را به حداقل رساند و بنابراین در صورت نیاز تولید، دستگاه را برای مدت طولانیتری قبل از خاموش شدن، روی خط نگه داشت.

ابزار اندازه گیری ارتعاش

مبدل یا پیک آپ اصلی برای اندازه گیری ارتعاش از سه نوع است که در زیر توضیح داده شده است.

- i) پیک آپ سرعت

- ii) شتاب سنج

iii) پیک آپ بدون اتصال

پیک آپ سرعت

طراحی یک پیکاپ سرعت معمولی شامل یک سیم پیچ معلق با فنر است که توسط یک آهنربای دائمی احاطه شده است که به جعبه تنظیم سرعت متصل است. وقتی کیس پیک آپ به ماشین ارتعاشی وصل می شود، آهنربا از کنار سیم پیچ به جلو و عقب می لرزد، که ثابت می ماند. شار مغناطیسی که توسط سیم پیچ قطع می شود، ولتاژی متناسب با سرعت ارتعاش در سیم پیچ ایجاد می کند. شماتیک پیک آپ در شکل زیر نشان داده شده است.

قطعات پیکاپ عبارتند از کیس پیک آپ، سیم پیچ، دمپنر، جرم، فنر، مگنت می باشد. فرکانس معمول یک پیک آپ سرعت 15 هرتز تا 2000 هرتز / 600 تا 60000 دور در دقیقه است. اندازه گیری های خارج از این محدوده معمولاً نیاز به اعمال ضریب تصحیح دارند. به دلیل خروجی بالا و سایر ویژگی های طراحی آن نسبتاً به مشکلات جزئی کابل حساس نیست و تحت تأثیر تغییرات طول کابل یا طول کابل طولانی (مثلاً تا 750 فوت) قرار نمی گیرد. هنگامی که برای بررسی های دوره ای سریع در دست نگه داشته می شود، نتایج قابل اعتمادی به دست می دهد و تنها با حداقل تضعیف می تواند کار کند. پیکاپ سرعت برای اندازه گیری سرعت ارتعاش طراحی شده است، اما هنگامی که با ابزاری که قابلیت یکپارچه سازی دارد استفاده می شود، می توان از آن برای اندازه گیری جابجایی ارتعاش نیز استفاده کرد. برای اندازهگیریهای فرکانس بسیار پایین در حدود 150 دور در دقیقه، میتوان از برداشتن سرعت ویژه استفاده کرد. چنین پیک آپی دارای یک گیره است که مستقیماً به سیم پیچ وصل شده است. در این مورد جعبه وانت نگه داشته می شود و شاخک به سطح ارتعاشی متصل می شود. این پیک آپ همچنین برای اندازه گیری ارتعاش سازه های سبک وزن که پاسخ ارتعاشی آنها به طور قابل توجهی تحت تأثیر وزن یک پیک آپ معمولی است مفید است.

شتاب سنج

از کریستال های پیزوالکتریک تشکیل شده است که بین جعبه شتاب سنج و جرم کوچکی قرار گرفته اند. کریستال پیزوالکتریک دارای این خاصیت است که باعث می شود باری تولید کنند که متناسب با مقدار فشرده شدن آنها است. هنگامی که شتاب سنج به یک ماشین ارتعاشی متصل می شود، ارتعاش باعث می شود که جرم کوچک کریستال پیزوالکتریک را در هر چرخه فشرده کند. این فشرده سازی باعث ایجاد ولتاژ خروجی توسط کریستال ها متناسب با شتاب ارتعاش می شود. شکل زیر نمودار شماتیک یک شتاب سنج را نشان می دهد.

شتاب سنج دارای محدوده فرکانسی است که معمولاً 120 تا 60000 cpm (2 تا 10 khtz) است. واحدهای ویژه می توانند به فرکانس بالاتر و پایین تر بروند. علاوه بر محدوده فرکانس وسیع، اندازه کوچک، وزن سبک، دامنه دامنه وسیع، مقاومت در برابر ضربه و توانایی تحمل دمای بالا، شتاب سنج را بسیار متنوع کرده است. با این حال، شتاب سنج ها دارای خروجی کم با امپدانس بالا هستند. این بدان معناست که برای جلوگیری از حلقههای زمین، تداخل الکترومغناطیسی و لرزش کابل/کانکتور باید مراقب کابلکشی سیگنال باشد. علاوه بر شتاب اندازهگیری، شتابسنجها را میتوان برای اندازهگیری سرعت و جابجایی هنگام استفاده با ابزارهایی که به ترتیب دارای قابلیت ادغام و ادغام دوگانه هستند، استفاده کرد. در مواردی که از یکپارچه سازی دوگانه استفاده می شود، به دلیل نویز ابزار وارد شده در فرآیند یکپارچه سازی، در محدوده فرکانس یا قابلیت تشخیص ارتعاش فرکانس پایین کمی قربانی می شود.

پیک آپ غیر تماسی

این پیکاپ پرکاربرد در صنعت برای اندازه گیری ارتعاش و جابجایی است. لرزش را به روشی متفاوت از سرعت سنج و شتاب سنج حس می کند. سیم پیچی از سیم ریز که در انتهای پیک آپ قرار می گیرد (که پروب نیز نامیده می شود) زمانی که یک ac فرکانس بسیار بالا (1 مگاهرتز) به آن اعمال می شود، میدان مغناطیسی ایجاد می کند. هنگامی که سیم پیچ پیکاپ به یک سطح رسانا مانند شفت یک ماشین دوار بسته می شود، میدان مغناطیسی جریان گردابی را در شفت ایجاد می کند که به عنوان یک مقاومت الکتریکی اضافی در مدار سیم پیچ عمل می کند. اگر شفت در حال ارتعاش باشد، ولتاژ خروجی برداشتن متناسب با دامنه جابجایی ارتعاش شفت تغییر میکند. بنابراین پیک آپ نوع غیر تماسی قادر است هم فاصله شکاف بین پیکاپ و شفت و هم دامنه جابجایی ارتعاش را تشخیص دهد. برخلاف پیکاپ سرعت و شتاب سنج که حرکت “مطلق” (یعنی حرکت با توجه به فضای داخلی) را اندازه گیری می کنند، پیکاپ نوع غیر تماسی حرکت “نسبی” بین ساختار حمایت کننده پیکاپ و سطح در مجاورت سیم پیچ پیکاپ را اندازه گیری می کند (مثلاً حرکت بین یاتاقان و شفت). شکل نمودار شماتیک این نوع پیکاپ را نشان می دهد.

پیکاپ های نوع غیر تماسی عمدتاً برای اندازه گیری ارتعاش نسبی بین شفت و یاتاقان های آن طراحی شده اند. در حالی که آنها دارای محدوده فرکانسی در حدود 0-60000 cpm (0-1 khtz) هستند، جابجایی ارتعاش شفت در فرکانسهای بالاتر، حتی برای ماشینهای در حال کار خشن، آنقدر کوچک میشود که محدوده فرکانس در واقع به حدود 0-60000 cpm محدود میشود. وضوح دامنه پیکاپ غیر تماسی در این مرتبه 0.05 تا 0.1 میلیون است.

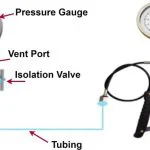

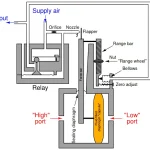

اندازه گیری شکاف:

پروکسی متر همیشه با -18 ولت DC از یک منبع خارجی مانند منبع تغذیه یا دستگاه نظارتی حاوی منبع تغذیه -18 ولت DC تغذیه می شود. پروکسی متر این 18 ولت را به سیگنال RF تبدیل می کند که از طریق کابل کششی کواکسیال 95 اهم به پروب اعمال می شود، همانطور که در شکل نشان داده شده است. سیم پیچ کاوشگر این سیگنال RF را به عنوان میدان مغناطیسی به ناحیه اطراف تابش می کند. اگر هیچ ماده رسانایی در فاصله مشخصی برای رهگیری میدان مغناطیسی وجود نداشته باشد، سیگنال RF تلف نمی شود، سیگنال RF در ترمینال خروجی پروکسی متر حداکثر تقریباً است. -14 ولت هنگامی که یک ماده رسانا به نوک پروب نزدیک می شود، جریان گردابی روی سطح ماده ایجاد می شود و در نتیجه سیگنال های RF از دست می رود. همانطور که یک تلفات برق در سیگنال RF ایجاد می شود، ولتاژ سیگنال خروجی در ترمینال OUTPUT پروکسی متر به نسبت کاهش می یابد. همانطور که سطح رسانای مشاهده شده به نوک پروب می رسد، نیروی بیشتری توسط جریان های گردابی روی سطح ماده جذب می شود. هنگامی که کاوشگر بسیار نزدیک به سطح ماده رسانا است، تقریباً تمام نیروی تابش شده توسط پروب توسط ماده جذب می شود. این به عنوان حداکثر تلفات توان سیگنال RF منعکس می شود که منجر به یک سیگنال خروجی DC در ترمینال خروجی پروکسی متر می شود. پروکسیمتر بزرگی سیگنال RF را اندازهگیری میکند و سیگنال ولتاژ خروجی DC منفی را متناسب با پیک سیگنال RF ارائه میکند.

اندازه گیری ارتعاش:

اگر سطح مشاهده شده در حال چرخش باشد و فاصله شکاف را به سرعت تغییر دهد، دامنه سیگنال RF یک دامنه ثابت نیست، بلکه به نسبت مستقیم با حرکت P-P سطح مشاهده شده مطابق شکل تغییر می کند. این حرکت پیک – اوج سطح مشاهده شده باعث می شود سیگنال RF مدوله شود. پروکسیمتر سیگنال RF مدولهشده را بهعنوان یک سیگنال AC تشخیص میدهد که حول میانگین ولتاژ dc ثابت (تنظیم اولیه ولتاژ شکاف پروب) تغییر میکند، همانطور که در شکل زیر نشان داده شده است.

اگر ارتعاش شفت 5 میل پیک-پیک باشد، حول یک شکاف اولیه 50 میل، متوسط ولتاژ dc تقریباً 8- ولت ثابت می ماند، اما ولتاژ AC یک ولت PP، 7.5- t0-8.5 ولت به نسبت مستقیم با ارتعاش شفت در شکل این فرآیند اندازه گیری ارتعاش شعاعی است، خواه تک صفحه باشد یا دو صفحه (X-Y).

یک منحنی کالیبراسیون معمولی برای یک سیستم اندازه گیری جابجایی جریان گردابی در شکل زیر نشان داده شده است. منحنی را می توان به سه ناحیه تقسیم کرد که با تماس پروب، سطح رسانا و صفر dc o/p از دمدولاتور اسیلاتور شروع می شود.

در اکثر سیستم ها، پروب ممکن است قبل از اینکه ولتاژ خروجی شروع به تغییر کند، به فاصله کوتاهی خارج شود. در برخی مواقع، با خارج شدن پروب، ولتاژ خروجی به طور ناگهانی افزایش می یابد و سپس به ناحیه دوم یا خطی منتقل می شود، جایی که هر تغییر در فاصله (شکاف) یک تغییر متناسب متناظر در DC o/p از دمدولاتور اسیلاتور ایجاد می کند.

در محدوده خطی، که ممکن است از فاصله 20 تا 80 میل گسترش یابد، استاندارد فعلی به یک تناسب 100 میلی ولت / میلی یا 200 میلی ولت / میلی متر بین شکاف و ولتاژ نیاز دارد. بنابراین یک تغییر 10 میلی در شکاف باید یک تغییر ولتاژ 1 ولتی در پروب mV/mil 100 یا 2 ولت در پروب 200mV/mil ایجاد کند.

برای انحراف جزئی، پروب، کابل گسترش و دمدولاتور نوسانگر یک مدار رزونانس تنظیم شده را تشکیل می دهند. برای ایجاد و حفظ یک نسبت ثابت بین شکاف و ولتاژ، پروب، نوسان ساز و دمدولاتور و کابل گسترش باید مطابقت و کالیبره شوند. اکثر سازندگان نوع پروب، معمولاً قطر نوک پروب، و طول کلی کابلهای امتدادی و یکپارچه را که باید با هر دمدولاتور اسیلاتور استفاده شود، مشخص میکنند.

همانطور که کاوشگر بیشتر خارج می شود، سیستم رابطه خطی خود را بین خروجی و شکاف از دست می دهد زیرا خروجی از دمدولاتور اسیلاتور به ولتاژ تغذیه آن نزدیک می شود. بنابراین هر زمان که دقت مورد نظر باشد، کاوشگر باید طوری تنظیم شود که در محدوده خطی خود کار کند.

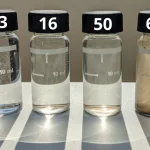

شیب منحنی، محدوده خطی و خروجی dc مربوط به یک شکاف معین با تغییر در رسانایی و نفوذپذیری هدف متفاوت خواهد بود. اگر یک پروب و دمدولاتور نوسانگر کالیبره شده برای فولاد 4140 بدون کالیبراسیون مجدد بر روی موادی مانند فولاد ضد زنگ یا اینکونل استفاده شود، منحنی به سمت چپ تغییر میکند و ولتاژ o/p بالاتر برای یک شکاف معین تولید میکند. علاوه بر این، شیب منحنی مطابق با تغییر در حساسیت تغییر خواهد کرد. با توجه به این تغییر و عدم دقت احتمالی، یک سیستم پروب غیر تماسی کالیبره شده برای یک ماده نباید بدون کالیبراسیون مجدد با ماده دیگر استفاده شود.

دما همچنین ممکن است بر محدوده محدوده یک پروب غیر تماسی و خروجی DC در یک شکاف معین تأثیر بگذارد. با این حال، جابجایی به طور کلی در محدوده دمایی تجربه شده در یک محفظه یاتاقان کوچک است. فشارهای بالا ممکن است بر حساسیت یک پروب غیر تماسی نیز تأثیر بگذارد. اگر پروب در ناحیه ای با فشار بالا یا نوسان نصب شده باشد، پاسخ آن باید در محیط واقعی آزمایش شود تا مشخص شود چه تغییراتی در حساسیت یا خروجی رخ خواهد داد.

با مساوی هر چیز دیگری، حداکثر محدوده خطی با یک سیستم اندازه گیری جابجایی غیر تماسی با افزایش قطر نوک پروب افزایش می یابد و همانطور که از شکل مشخص است، به همین ترتیب با افزایش ولتاژ تغذیه افزایش می یابد. در حساسیت 200 mV/mil، محدوده خطی سیستم اندازهگیری غیر تماسی معمولی که فولاد 4140 را مشاهده میکند، تقریباً متفاوت است. 60 میل با قطر نوک 0.190 اینچ (5 میلی متر) و منبع تغذیه 18 ولت dc تا 85 میل با قطر نوک 8 میلی متر و منبع تغذیه -24 ولت dc. سیستم اندازه گیری مبدل مجاورتی دارای پاسخ فرکانسی 0 تا 10 khtz (600000 دور در دقیقه) است، صفر نشان دهنده وضعیت غیر چرخشی یا وضعیت ایستا است. فرکانس بالایی (-3db) 1 Khtz (600000 دور در دقیقه) هیچ محدودیتی در توانایی سیستم برای پاسخگویی به نرخ ارتعاش شعاعی که چند برابر سرعت کار ماشین است ایجاد نمی کند.

کی فازور

کی فازور یک کاربرد ویژه از پروب و پروکسی متر است. کاوشگر یک نشانگر شفت (یا یک بریدگی یا یک برآمدگی) را مشاهده می کند تا یک مرجع چرخشی از سرعت شفت ارائه دهد. شکل زیر رابطه پیکاپ پروب و نمایشگر اسیلوسکوپ را برای هر دو بریدگی و بریدگی نشان می دهد.