ابزار دقیق و کنترل شاخه ای از مهندسی است که به اندازه گیری فرآیند و کنترل آن می پردازد. فرآیندهای مختلف صنعتی برای دستیابی به محصول نهایی مورد نیاز به یک سری اندازه گیری و کنترل نیاز دارند. بنابراین، ابزار دقیق برای این فرآیندها برای کنترل و ثابت نگه داشتن برخی متغیرها اهمیت حیاتی دارد.

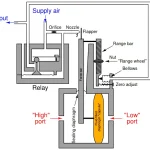

مهندسی ابزار دقیق به ویژه بر روی اصل و عملکرد ابزارهای اندازه گیری تمرکز دارد که کاربردهای گسترده ای در طراحی و پیکربندی سیستم های اتوماسیون دارند. سیستم اتوماسیون ممکن است برای دامنه های الکتریکی، پنوماتیکی یا سایر حوزه ها قابل اجرا باشد.

این یک تخصص است که زیرشاخه های مختلف را ترکیب می کند. اینها سیستم های کنترل، اتوماسیون، الکترونیک و فناوری اطلاعات هستند.

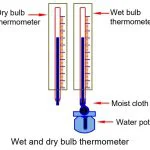

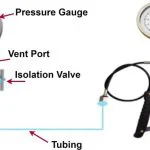

ابزار دقیق با اندازه گیری متغیرهای فرآیند (PV) سر و کار دارد. چند نمونه از متغیرهای فرآیند عبارتند از فشار، جریان ، سطح، دما، pH، هدایت، سرعت، رطوبت و غیره.

با توجه به Instrumentation and Systems Automation Society (ISA) تعریف ابزار دقیق مطابق با مرجع: ISA std. S 51.1- مجموعه ای از ابزارها و کاربرد آنها به منظور مشاهده، اندازه گیری و کنترل است.

Controls با اتوماسیون و توسعه سیستم های کنترل فرآیند سر و کار دارد.

چرا ابزار دقیق لازم است؟

امکان تولید محصولات پیچیده در شرایط پایدار کیفیت و همگنی با مشخصات و شرایط ثابت وجود داشته است. بدون پشتیبانی اندازه گیری ها، کنترل فرآیند از طریق کنترل دستی برای اپراتور غیرممکن یا بسیار دشوار خواهد بود.

ابزار دقیق یک سیستم کنترل توانایی انسان برای اندازه گیری و کنترل فرآیندها و محیط است.

بنابراین نقش اصلی ابزار دقیق این است

• اندازه گیری پارامترهای فیزیکی مانند فشار، دما

• نمایش پارامترهای فیزیکی اندازه گیری شده به شکل قابل تفسیر

• داده های ورودی برای حلقه های کنترل برای کنترل مقادیر فیزیکی در سایت.

اندازه گیری و کنترل

ابزارهای اندازه گیری مهمترین نقش را ایفا می کنند، آنها امکان نگهداری و تنظیم متغیرهای مختلف فرآیند را در شرایط ایده آل می دهند. ما می توانیم اندازه گیری را به عنوان مجموعه ای از عناصر مختلف که یک ابزار را تشکیل می دهند تعریف کنیم. این یک متغیر فیزیکی را به یک سیگنال یا نشانه تبدیل می کند که ما به راحتی می توانیم آن را تفسیر کنیم.

استانداردهای بین المللی مانند ISA، API، IEC، NEC و ANSI اندازه گیری و کنترل فرآیندهای مورد استفاده در ابزار دقیق را تنظیم می کنند. استانداردهای بین المللی تضمین می کنند که عناصر مختلف در محدوده های لازم قرار دارند.

اتوماسیون

ابزار دقیق صنعتی از اهمیت قابل توجهی در فرآیندهای اتوماسیون برخوردار است. توانایی حفظ کنترل ها و نظارت بر یک سیستم صنعتی کامل را دارد. علاوه بر این، برای اطمینان از عملکرد مناسب عوامل خودکار.

اتوماسیون کارخانه دقت و کارایی را با کمترین نیروی انسانی تضمین می کند. علاوه بر این، قادر به ایجاد استانداردهای کیفیت و نتایج است.

ابزار دقیق صنعتی – توضیح مختصر

فرآیندهای صنعتی، به ویژه آنهایی که هدفشان اتوماسیون است، به ابزار دقیق صنعتی نیاز دارند. مجموعه ای از عوامل که به تضمین و بهبود فرآیندهای صنعتی و نحوه مدیریت منابع خود کمک می کند.

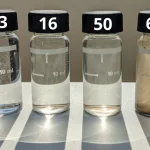

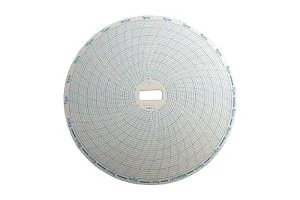

ابزار دقیق صنعتی متغیرها را در نظر می گیرد و برای اطمینان از فرآیندها آنها را اندازه گیری، تبدیل و ثبت می کند. برای دستیابی به این پروتکل، مهندسان در منطقه از تجهیزات ویژه و همچنین دستگاه های تخصصی استفاده می کنند.

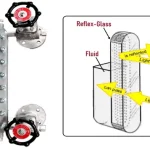

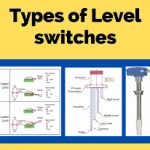

به عنوان یک پایه شروع، اندازه گیری و کنترل فرآیندهایی وجود دارد که معمولاً عوامل فیزیکی مانند:

• فشار و نیرو

• جریان ها و سطوح

• درجه حرارت

• سرعت و وزن

• رطوبت و نقطه شبنم

• ویژگی های شیمیایی مانند pH و هدایت الکتریکی.

می باشند.

سیستم های DCS، PLC یا SCADA سیگنال را برای پردازش بیشتر دریافت می کنند. ما می توانیم نمایش اندازه گیری ها و کنترل حلقه را در رابط انسان و ماشین (HMI) مشاهده کنیم. تجزیه و تحلیل آلارم های تولید شده و تایید را می توان از همان پنل HMI انجام داد.

ویژگی های ابزار دقیق صنعتی

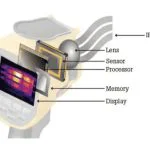

ویژگی های ابزار دقیق صنعتی در کاربردهای بلادرنگ بر اساس معماری آن است. به طور خلاصه، یک سیستم ابزار دقیق دارای حسگرها، مبدلها یا دستگاههای ورودی، کنترلکنندهها، پردازندهها، ترانسمیترها و محرکها یا دستگاههای خروجی است.

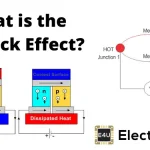

سنسور مقدار فیزیکی را به یک سیگنال الکتریکی تبدیل می کند. به عنوان مثال،RTD دما را برای پردازش و نمایش در سیستمهای PLC و SCADA به ولتاژ تبدیل میکند.

ترانسمیتر سیگنال الکتریکی (به طور کلی به شکل ولتاژ) را به سیگنال جریان 4-20 میلی آمپر برای انتقال در مسافت طولانی تبدیل می کند.

در صورت نیاز امکان کنترل مستقیم ابزار وجود دارد. سیگنال به طور کلی به یک PLC.DCS، سیستم SCADA یا سایر کنترلرها ارسال می شود. این سیستم داده ها را تفسیر می کند و داده ها را به اپراتور نمایش می دهد و همچنین به طور همزمان فرآیند را کنترل می کند.

از میان عوامل متعددی که ابزار دقیق صنعتی شامل می شود، یکی از مهمترین آنها سنسورها هستند. این فرآیندی است که در آن ورودی درک شده توسط یک سنسور به سیگنال خروجی تبدیل می شود.

این عملکرد در اتوماسیون از اهمیت ویژه ای برخوردار است زیرا سیگنال های درک شده به سیگنال های نوری، الکتریکی، مکانیکی و غیره ترجمه می شوند.

ابزار دقیق و کنترل – اهمیت

اهمیت ابزار دقیق صنعتی با توجه به سرمایه گذاری تجهیزات، استفاده از منابع، تجهیزات کار، پروتکل های ایمنی، محیط زیست و غیره تعیین می شود.

اطمینان از کیفیت خوب دستگاه های مورد استفاده برای داشتن فرآیندهای هوشمند و کارآمد در محیط کار حیاتی است. ابزار دقیق صنعتی از نظر رقابت پذیری و نتایج خوب در تولید و همچنین صرفه جویی در هزینه ها را کاهش می دهد.

اهمیت ابزار دقیق صنعتی تأثیر خاصی بر بخش تجاری امروزی دارد.

بیشتراین صنایع از این تجهیزات بهره مند هستند:

• صنعت پتروشیمی

• داروسازی

• تولید برق

• مواد شیمیایی، خمیر و کاغذ

• صنعت خودرو

• ساخت و ساز و سیمان

• صنایع نساجی و صنایع غذایی و آشامیدنی

مسئولیت های یک مهندس ابزار دقیق

مهندس ابزار دقیق و کنترل، حرفه ای با آموزش و مهارت های جامع برای توسعه، مدیریت و مشاوره پروژه ها و مجموعه ها برای اتوماسیون فرآیندهای صنعتی است. حل مشکلات اتوماسیون، استفاده و بهبود سیستم های موجود در کارخانه.

مهندس ابزار دقیق و کنترل فرآیند در توسعه برگه های مشخصات فنی ابزارها شرکت می کند. برگه های مشخصات حلقه های کنترل و همچنین معماری کنترل را یکپارچه خواهند کرد. ما از آنها برای بررسی نقشه های لوله کشی و ابزار دقیق استفاده می کنیم. همچنین برای توسعه منطق کنترل که می تواند الکترونیکی، پنوماتیکی یا هیدرولیک باشد.

طراحی، تهیه، ارزیابی، بازنگری، تجزیه و تحلیل و/یا اصلاح اسناد زیر.

• فهرست ابزار، P&ID،

• نمودارهای ابزار، برگه اطلاعات ابزار،

• نمودار سیم کشی، مشخصات فنی،

• درخواست برای نقل قول، برای خرید،

• محاسبات،

• هر دو برنامه پیشگیرانه، پیش بینی،

• لیست قطعات یدکی، برنامه ریزی کالیبراسیون،

مسئولیت تکنسین های ابزار، مکانیک

نقش تکنسین تعمیر و نگهداری ممکن است در ابزار دقیق و کنترل، دانش فرآیند، مکانیکی و الکتریکی تخصصی تر باشد. کمک مکانیک در نصب تجهیزات جدید، اصلاحات، کالیبراسیون تجهیزات، بازرسی، آزمایشات معمول، عیب یابی ماشین آلات خاص. مسئولیت ها ممکن است بر اساس اندازه، نوع سازمان متفاوت باشد.

وظایف تعمیر و نگهداری پیشگیرانه، شرکت در خرابی ها، و تعمیر و نگهداری اصلاحی مطابق با پروتکل های تعمیر و نگهداری. نگهداری سوابق مختلف نیز بخشی از کار است.

ابزار دقیق و کنترل – ایمنی

در هر جنبه ای از فعالیت های نگهداری روزانه کارخانه از اهمیت بالایی برخوردار است. توجه برای محیط کار ایمن برای پرسنل شاغل در این زمینه و همچنین تجهیزات لازم است.

مزایای ابزار دقیق و کنترل

ابزار دقیق و کنترل در صنایع فرآیندی مزایای متعددی دارد.

1. بهبود قابل توجه در بهره وری.

2. رقابت پذیری در بازار را افزایش می دهد.

3. بهینه سازی جریان داده ها

4. افزایش ایمنی نیروی کار، به ویژه در مواردی که جو خطرناک، انفجاری ، دما و وزن وجود دارد.