این مقاله حداقل دستورالعملها را برای تکنسینها یا مهندسان E&I برای انجام کالیبراسیون تجزیهکننده CO2 تعیین میکند. این سند همچنین تکنسین های E&I را قادر می سازد تا پیکربندی و عیب یابی سطح اولیه را انجام دهند.

- محدوده و مسئولیت

این سند برای آنالایزر Trace CO2 (Servomex 4100 Series) قابل اجرا است.

تکنسین های E&I موظفند مراحل ذکر شده در این روش را دنبال کنند.

مدیر E&I و مهندسان ابزار دقیق اجرای این روش را بر عهده دارند.

- الزامات شایستگی

تکنسین های E&I باید برای انجام کالیبراسیون تحلیلگر Trace CO2 آموزش دیده و واجد شرایط باشند.

- تعریف

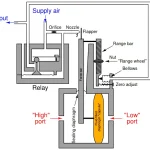

آنالایزر Trace CO2 مبتنی بر فناوری GFx (همبستگی فیلتر گاز) است. اینها در صنعت فرآیند برای اندازه گیری مداوم غلظت CO2 استفاده می شوند. کالیبره کردن آنها در فواصل زمانی معین الزامی است تا امکان خرابی اینترلاک وجود نداشته باشد.

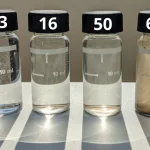

گاز کالیبراسیون پایین برای ماژول های حسگر GFx ممکن است بین (5-)vpm و (+5)vpm جزء اندازه گیری شده مشخص شود. نیتروژن درجه صفر توصیه می شود.

گاز کالیبراسیون بالا می تواند در محدوده 6 تا 110 درصد FSD مبدل باشد. از آنجایی که حسگرهای GFx به عنوان واحدهای «دو برد» پیکربندی شدهاند، توصیه میشود که گاز کالیبراسیون بالا در انتهای بالای محدوده مورد استفاده انتخاب شود.

- منابع

- راهنمای نصب (SERVOMEX 4100 SERIES)

- راهنمای راه اندازی سریع (SERVOMEX 4100 SERIES)

- الزامات رویه

- نمونه مورد نیاز

برای بهترین عملکرد، جریان یا فشار ارائه شده به آنالایزر باید هم برای نمونه برداری معمولی و هم برای ورودی گاز کالیبراسیون در یک مقدار ثابت نگه داشته شود.

دما 5 تا 40 درجه سانتی گراد / 41 تا 104 درجه فارنهایت

نقطه شبنم 5 درجه سانتیگراد / 9 درجه فارنهایت زیر حداقل محیط

Condition بدون روغن، بدون متراکم، فیلتر شده تا 2μm

دریچه هر خروجی حسگر باید به یک دریچه اتمسفر مجزا، عاری از هرگونه فشار برگشتی متصل شود.

(هنگام انتخاب محل دریچه باید به سمیت و ماهیت خفگی گاز نمونه توجه کرد)

گزینه های جریان محور برای حسگر GFx – (500 تا 2500) میلی لیتر در دقیقه

گزینه های فشار رانده اسمی- 5 psig/ 35 kPa | محدوده- (2 psig / 14 کیلو پاسکال تا 8 psig / 56 کیلو پاسکال)

- هشدار

این آنالایزر (4102C و 4104C) برای استفاده با نمونه های قابل اشتعال یا خورنده مناسب نیست.

اتوکال داخلی برای استفاده با نمونه های سمی نامناسب است.

در صورت وجود نمونه های سمی، حداکثر فشار به آنالایزر باید با استفاده از یک سیستم آزاد کننده فشار مناسب به 8 psig محدود شود.

- احتیاط

از جریان یا فشار نامی تجاوز نکنید زیرا ممکن است آسیب سنسور ایجاد شود

- ملاحضات امنیتی

- اطمینان حاصل کنید که از ابزارهای لازم برای انجام کار استفاده می شود.

- اگر آنالایزر EIS است، اقدامات احتیاطی لازم را برای نگهداری EIS انجام دهید.

- اجرای نادرست رویه/اجرا بدون ارتباط مناسب ممکن است منجر به حوادث یا علت سفر کارخانه شود.

- فرکانس کالیبراسیون – 4 هفته

روش کالیبراسیون

روش مناسب برای اطمینان از عملکرد رضایت بخش ضروری است.

- اطمینان حاصل کنید که سفارش Maximo Work (کپی چاپ پس از انتشار WO) برای انجام کالیبراسیون روی آنالایزر آماده است.

- برای انجام کالیبراسیون روی آنالایزر از فرم درخواست مجوز کار/ نگهداری اطمینان حاصل کنید.

- با تغییر موقعیت سوئیچ انتخابگر از حالت Run به حالت Cal در پانل آنالایزر، آنالایزر را در حالت CAL قرار دهید.

- سیلندر گاز صفر (Zero GR N2) و سیلندر گاز دهانه- (8 تا 10) ppm CO2، Bal N2 را وصل کنید و از نوارهای نمونه مربوطه اطمینان حاصل کنید.

- سیلندر گاز صفر را باز کنید و فشار تنظیم شده را روی 0.5 بارگ (حداکثر) تنظیم کنید و آن را برای نمونه برداری از آنالایزر در خط قرار دهید.

- جریان را در روتامتر در محدوده (500 تا 2500) میلی لیتر در دقیقه تنظیم کنید.

- اکنون آنالایزر را برای مدتی پاک کنید تا مقدار نمایش داده شده ثابت شود.

- اگر تفاوت قابل توجهی در مقدار صفر مشاهده شد، کالیبراسیون را ادامه دهید. به منوی اصلی بروید و گزینه کالیبراسیون را انتخاب کنید. دکمه کالیبراسیون را فشار داده و با استفاده از کلیدهای جهت دار رمز عبور را 4000 وارد کنید.

- کالیبراسیون دستی را از گزینه موجود انتخاب کنید. گزینه کالیبراسیون پایین را انتخاب کنید و هدف کالیبراسیون پایین را با توجه به دقت تایید شده گاز وارد کنید. هنگامی که هدف کالیبراسیون پایین وارد شد، بله/خیر را درخواست می کند. yes را انتخاب کرده و enter را فشار دهید. حالا چند ثانیه صبر کنید تا مقدار کالیبره شده را نشان دهد.

- اکنون کالیبراسیون صفر به پایان رسیده است.

- با حرکت دادن دسته رگولاتور در خلاف جهت عقربه های ساعت فشار را آزاد کنید و با استفاده از کلید سیلندر سیلندر گاز صفر را ببندید.

- سیلندر گاز اسپان را باز کنید، فشار را روی 0.5 بار گرم تنظیم کنید و گاز دهانه را در خط آنالایزر قرار دهید.

- جریان را در روتامتر در محدوده 100 تا 250 میلی لیتر در دقیقه تنظیم کنید.

- آنالایزر را برای مدتی با همان گاز تمیز کنید و مقدار آن را در آنالایزر مشاهده کنید تا پایدار شود.

- اگر تفاوت قابل توجهی در مقدار دهانه مشاهده شود، کالیبراسیون انجام می شود. به منوی اصلی بروید و سپس گزینه کالیبراسیون را انتخاب کنید. دکمه کالیبراسیون را فشار داده و با استفاده از کلیدهای جهت دار رمز عبور را 4000 وارد کنید.

- کالیبراسیون دستی را از گزینه موجود انتخاب کنید. گزینه کالیبراسیون پایین را انتخاب کنید و هدف کالیبراسیون پایین را با توجه به دقت تایید شده گاز وارد کنید. هنگامی که هدف کالیبراسیون پایین وارد شد، بله/خیر را درخواست می کند. yes را انتخاب کرده و enter را فشار دهید. حالا چند ثانیه صبر کنید تا مقدار کالیبره شده را نشان دهد.

- کالیبراسیون دهانه به پایان رسیده است.

- با حرکت دادن دسته رگلاتور در خلاف جهت عقربه های ساعت، فشار خط را آزاد کنید و سیلندر گاز دهانه را با استفاده از کلید سیلندر ببندید.

- اکنون نمونه فرآیند را به صورت درون خطی به آنالایزر ببرید.

- آنالایزر را از حالت CAL خارج کنید.

- مجوز کار را پس بگیرید.

روش کالیبراسیون EIS

AI-1239 به عنوان عنصر مهم برای ایمنی در نظر گرفته می شود. به عنوان بخشی از مدیریت EIS، لازم است عملکرد عملیاتی EIS به صورت دوره ای بررسی شود.

این روش فقط زمانی قابل اجرا است که کارخانه در حال تعطیلی باشد.

فرکانس بررسی عملکرد EIS – یک سال

- ابتدا تمام پیش نیازهای APU را شبیه سازی کنید و سپس دستور شروع APU را بدهید.

- سیلندر گاز دهانه (8 PPM CO2 BAL N2) را به نوارهای مربوطه وصل کنید.

- سیلندر گاز دهانه را باز کنید، فشار را روی 0.5 بارگ (حداکثر) تنظیم کنید و گاز دهانه را در ردیف آنالایزر قرار دهید.

- آنالیزور را در حالت کالیبراسیون قرار ندهید.

- غلظت CO2 را در آنالایزر و همچنین DCS مشاهده کنید.

- هنگامی که به 1PPM می رسد در DCS زنگ هشدار ایجاد می کند و زمانی که از 3 PPM عبور می کند اینترلاک را فعال می کند. 15 دقیقه تأخیر وجود دارد تا این قفل اینترلاک گیاه را شروع کند.

- حالا 15 دقیقه صبر کنید. بعد از 15 دقیقه اینترلاک عمل می کند و APU را خاموش می کند.

- حالا سیلندر را ببندید و تمام شرایطی را که قبل از شروع این روش شبیه سازی شده بود، عادی کنید.

- نمونه فرآیند را در خط آنالیزور قرار دهید تا دفعه بعد که کارخانه شروع به کار کرد محتوای CO2 کنترل شود.

- تعویض عنصر فیلتر نمونه

المان های فیلتر نمونه پانل جلویی باید هر شش ماه یکبار تعویض شوند. عناصر فیلتر خارجی ممکن است سالانه یا در صورت لزوم بیشتر تعویض شوند. روش کار به شرح زیر است:

- توقف جریان نمونه به آنالایزر.

- برای باز کردن درپوش فیلتر نمونه از آچار (برای فیلتر پانل جلویی ارائه شده است) استفاده کنید. در صورت لزوم از بدنه واحد خارجی حمایت کنید.

- عنصر فیلتر قدیمی و فقط در فیلترهای پانل جلویی، حلقه لاستیکی O را بردارید. (ممکن است عنصر خارجی به آرامی به طرفین ضربه بزنید تا از قسمت نشیمنگاه مخروطی جدا شود).

- فیلتر نمونه جدید و (فقط واحدهای داخلی) حلقه لاستیکی O را نصب کنید. بررسی کنید که حلقه لاستیکی O به درستی روی درپوش فیلتر قرار گرفته باشد. (بر روی عنصر خارجی باید به آرامی با یک ابزار صاف ضربه بزنید تا دوباره قرار بگیرد).

- درپوش فیلتر نمونه را ببندید و با استفاده از آچار محکم کنید.

- با آزمایش با محلول تشخیص نشت اختصاصی، اطمینان حاصل کنید که نشتی وجود ندارد.

- حفظ رکورد

چک لیست کالیبراسیون آنالایزر و سابقه کالیبراسیون باید قبل و بعد از کالیبراسیون پر شود.

چک لیست کالیبراسیون باید توسط مرجع مربوطه امضا شده و در پرونده نگهداری پیشگیرانه ثبت شود.

تمام سوابق کالیبراسیون باید حداقل به مدت سه سال نگهداری شود و پس از آن باید دور ریخته شود.

یک پاسخ

خیلی عالی بود