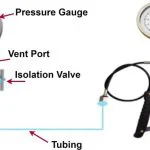

گیج فشار یک ابزار مکانیکی است. این برای اندازه گیری فشار داخلی ، خلاء هر نوع مجرا یا لوله یا سیستم طراحی شده است. بسته به اندازه ، سبک ، انواع فشارسنج زیادی در بازار وجود دارد.

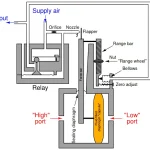

اصول کاری

لوله های بوردون اصلی ترین عنصر سنجش فشار است که در اکثر دستگاه های فشار استفاده می شود. هنگامی که فشار به لوله Bourdon (عنصر سنجش) وارد شود ، انعطاف پذیر می شود و حرکت حاصل به عنوان اندازه گیری از طریق یک حرکت مکانیکی منتقل می شود که می توانیم در صورت شماره گیری مشاهده کنیم.

انتخاب گیج فشار

caseدر انواع مختلفی از مواد و تنظیمات موجود است. ترکیب مواد و پیکربندی ها به طور کلی توسط خواسته های برنامه و همچنین علاقه خریدار گیج فشار تعیین می شود.

اگر فشار سنج برای ناهمواری محیط شدید خریداری شده باشد ، ساخت case محکمتر خواهد بود.

قطعات در ارتبات با سیال و فشار متوسط

در شرایط عادی کار ، فقط لوله و سوکت (قطعات Wetted) فشار سنج با سیال اندازه گیری شده در تماس خواهد بود (فشار متوسط). هوا ، گاز ، بخار ، آب و سایر وسایل غیر خورنده معمولاً توسط یک لوله برنز یا برنجی بوردون و مونتاژ سوکت برنجی راضی می شوند. در صورت داشتن محتوی مواد حاوی عناصر خورنده یا فشار زیاد کار و یا دمای زیاد ، قطعات خیس شده از استیل یا مونل استفاده می شوند.

اتصال و نصب

اتصال یک درگاه ورودی برای مواد فرآیند و همچنین وسیله ای برای سوار کردن گیج فشار به خط لوله را فراهم می کند. اتصالات نر را می توان با NPT ، BSPT یا سایر سایز های سایز در اندازه های 1/8 ″یا 1/2 تهیه کرد.

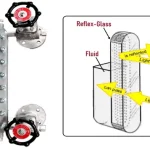

شیشه

شیشه وسیله ای برای مشاهده اندازه گیری و همچنین محافظت از عقربه اندازه گیری فراهم می کند و به طور معمول توسط یک حلقه در محل نگهداری می شود که به صورت پیچ بسته می شود. شیشه های موضعی ، شفاف و شیشه چند لایه مواد رایج هستند. سبک های حلقه بسته به نوع مورد ، شامل رشته ، سرنیزه ، اصطکاک ، چین دار و لولایی است.

عقربه یا نشانگر

در اصل سه نوع نشانگر در فشار سنج وجود دارد:

- اشاره گر میکرو قابل تنظیم (ارائه کیفیت و دقت بالا)

- نشانگر از نوع اصطکاک (ارائه قابلیت تنظیم و دوام)

- نشانگر ساده و غیر قابل تنظیم (ارائه قابلیت اطمینان اقتصادی).

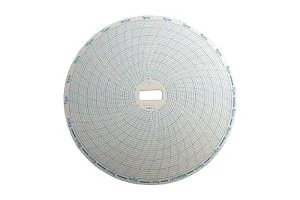

رنج اندازه گیری و صفحه گیج

رنج فشار اندازه گیری باید 25 درصد بیشتر از رنجکاری باشد.صحفه گیج فشار عبارتند از :63،100،160 میلی متر که با توجه به نیاز می توان انتخاب شود.

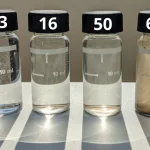

ر وغن

پر کردن مایع (گلیسیرین ، سیلیکون یا پر کننده های دیگر) می تواند عمر فشار سنج را در برابر رطوبت و لرزش افزایش می دهد.