تجهیزات الکتریکی که در محیط های صنعتی استفاده می شوند باید متناسب با شرایط آن محیط ساخته و به کار گرفته شوند تا عملکرد مناسبی داشته باشند. بدنه یک تجهیز الکتریکی وظیفه محافظت از آن را برعهده دارد و از ورود اجسام یا ذرات خارجی و آب به داخل آن جلوگیری می کند. در شرایطی که احتمال انفجار وجود دارد بدنه تجهیز باید متناسب با آن ساخته شود.

انواع بدنه تجهیزات الکتریکی

انجمن ملی سازندگان تجهیزات الکتریکی در آمریکا شرایط لازم برای بدنه تجهیزات الکتریکی را در شرایط مختلف کاری بیان کرده و آن را به انواع مختلف از Type 1 تا Type 13مطابق زیر دسته بندی کرده است.

Type 1 – موارد عمومی (General Purpose) :

چنین بدنه ای در وهله اول برای جلوگیری از برخورد با تجهیزات داخلی است. این نوع بدنه برای کاربردهای عمومی و در فضای داخلی که در معرض شرایط غیر عادی نیست مفید است. ولی در برابر گرد و غبار نفوذ ناپذیر نیست.

Type 2 – نفوذ ناپذیر در برابر چکه آب (Dript Tight) : بدنه نوع 2 علاوه بر جلوگیری از برخورد با تجهیزات داخلی به گونه ای ساخته می شود که از ورود رطوبت و چکه های آب جلوگیری می کندو بدنه نوع 2 برای کاربردهایی که در آن عمل میعان صورت میگیرد مناسب است.

Type 3 – مقاوم در برابر شرایط هوایی (Weather –proof) : این بدنه برای مقابله در برابر شرایط هوایی بد مانند برف و باران مناسب است و می توان آن را در فضای خارج و بارانی استفاده کرد.

Type 4: نفوذ ناپذیر در برابر آب (Water-proof) : این بدنه دارای حفاظت در برابر ریزش آب از هرجهت است و می توان و می توان آن در فضای بارنی و خارج استفاده کرد.

Type 6 – غوطه وری در آب (submersible) : این نوع بدنه در مواردی که امکان غوطه وری تجهیز در آب وجود دارد مناسب است. طراحی این نوع بنه بستگی به شرایط ویژه فشار و زمان غوطه وری دارد .

Type 7 – ضد انفجار کلاس I (Hazardous Location Class 1) : این نوع بدنه مناسب برای محیط انفجاری ناشی از گاز و بخار مطابق تعریف استاندارد NEC است.

Type 8 – ضد انفجار کلاس I پرشده با روغن (Hazardous Location Class I Oil Filled ) : مشابه نوع 7 است با این تفاوت که تجهیزات در روغن غوطه ور می شوند.

Type 9 – ضد انفجار کلاس II (Hazardous Location Class II) : این نوع بدنه مناسب برای محیط های انفجاری ناشی از غباران مطابق تعریف استناندارد NEC است.

Type 10 – ضد انفجار مربوط به معادن ( Bureau of Mines Explosion Proof ) :

از این نوع برای نصب در معادن زغال سنگ مطابق دستور العمل های سازمان معادن آمریکا است .

Type 11 – مقاو در برابر بخارات اسیدی به صورت غوطه وری در روغن (Resistance Oil Immersed Acid and Fume) :

در این نوع بدنه تجهیزات در روغن غوطه ور می شوند. این بدنه در مواردی که تجهیزات در مواجه با اسید یا دیگر بخارهای خورنده هستند مناسب است.

Type 12 – نفوذ ناپذیر در برابر روغن و گردغبار(Oil Tight Dust Tight) : این بدنه برای فضاهای سرپوشیده صنعتی مناسب هستندو از ورود مواردی از قبیل گرد و غبار و چکه های آب جلوگیری می کند .

Type 13 – نفوذ ناپذیر در برابر روغن و گرد و غبار(Oil Tight Dust Tight) : این بدنه از ورود موادی از قبیل گرد و غبار و روغن جلوگیری می کند.

1 . 12 . 2 . علامت گذاری بدنه ها

در استاندارد IEC-60529 برای معرفی بدنه متناسب با شرایط مختلف از دو عدد استفاده می شود که اصطلاحا (Ingress Protection) IP نامیده می شود. عدداول بیانگر حفاظت در برابر اشیای خارجی است و عدد دوم بیانگر نوع حفاظت در برابر نفوذ آب است. مقادیر مختلف این دو عدد و معنای هر یک به صورت زیر است.

عدد اول

0 : بدون محافظت

1: محافظت شده در برابر ورود اشیای خارجی بزرگتر از 50 mm

2: محافظت شده در برابر ورود اشیای خارجی بزرگتر از 12/5 mm

3: محافظت شده در برابر ورود اشیای خارجی بزرگتر از2/5 mm

4: محافظت شده در برابر ورود اشیای خارجی بزرگتر از1/. Mm

5: محافظ شده در برابر گرد و غبار

6: محافظ شده در برابر گرد و غبار

عدد دوم

0: بدون محافظ

1: محافظت شده در برابر چکیدن عمودی آب

2: محافظت شده در برابر چکیدن عمودی آب وقتی بدنه 15 درجه کج شود.

3: محافظت شده در برابر ریزش عمودی آب

4: محافظت شده در برابر پاشش آب از هر جهات

5: محافظت شده در برابر پاشش آب بافشار از هرجهات

6: محافظت شده در برابرپاشش آب با فشار زیاد

7: محافظت شده در برابر غوطه وری موقت در آب

8: محافظت شده در برابر غوطه وری دایمی در آب

به عنوان مثال تابلویی که دارای IP ای برابر 54 است پرد و غبار به داخل آن نمی تواند نفوذ کند و آب در هر زاویه ای به آن پاشیده می شود وارد تابلو نمی شود.

خطرات انفجار (ExpIosion Hazards)

درهر صنعت یاهرانباری که محصولات، تولید یا ذخیره می شوند ممکن است محیط های خطرناک مستعد انفجار، وجود داشته باشند. یک فضای مستعد انفجار از ترکیب مواد قابل اشتعال به شکل گاز، بخار یا گرد و غبار و اکسیژن هوا و دمای به اندازه کافی بالا تشکیل می شود. دمای بالا جهت اشتعال ممکن است در نتیجه قوس،جرقه های الکتریکی یا سطوح داغ به وجود آید.

مکان خطرناک (Hazardous Location) به مکانی گفته می شود که تمرکز گاز، بخار یا گرد و غبار های قابل اشتعال (Flammable) در آن زیاد است/ تجهیزات الکتریکی که در چنین مکان هایی نصب می شوند به صورت ویژه طراحی وتست می شوند تا اطمینان حاصل شود که مثلا بخاطر جرقه های ناشی از کنتاکتها یا دمای بالای سطح تجهیزات باعث ایجاد انفجار نمی شوند.

به عنوان مثال کلید روشنایی خانگی هنگام سوییچ کردن یک جرقه کوچک قابل رویت را به وجود می آوردکه بدون خطر است و در فضاهای معمول مورد توجه قرار نمیگیردو ولی اگر یک بخار قابل اشتعال در این فضا وجود داشته باشد ممکن است این جرقه به انفجار منجر شود. طراحی تجهیزات الکتریکی که برای استفاده در کارخانه شیمیایی یا پالایشگاه ها ساخته می شوند به گونه است که هرگونه جرقه ای را درون خود نگه دارند یاباعث ایجاد جرقه با انرژی کافی جهت انفجار نشوند.

برای جلوگیری از وقوع انفجار در محیط های صنعتی به دو موضوع باید توجه کرد. موضوع اول :شناسایی محیط های صنعتی خطرناک و تشخیص میزان احتمال خطر آن هاست که این موضوع بستگی به وجود مواد قابل اشتعال یااحتمال رها شدن آن و نیز مقدار و نوع مواد اشتعال پذیر در محیط داردو به این ترتیب محیط های مختلف به کلاس ها و دسته های مختف دسته بندی می شوند که میزان خطرناک بودن هریک مشخص است .

موضوع دوم : انتخاب تجهیزاتی است که به طور ویژه برای محیط های خطرناک طراحی شده اند. روشهای مختلفی برای طراحی تجهیزات مورد استفاده در محیط های خطرناک وجود دارند تا از وقوع انفجار در محیط جلوگیری شود.

تقسیم یندی های مناطق خطرناک

شناسایی و تقسیم بندی مناطق خطرناک معمولا توسط متخصصین وافراد ماهر از قبیل مهندسین فرایند یاشیمی انجام می شود. شرایط ایجاد فضای خطرناک و مدت زمان وجود آن توسط متخصصین تعیین می شود. معمول ترین نواحی خطرناک در جاهایی است که امکان نشت گازهای اشتعال پذیر وجود داردو نشت گاز می تواند در شرایط عادی یا شرایط وجود ایراد در فرآیند به وجود آید تقسیم بندی مناطق خطرناک بر اساس نوع نشت، که پیوسته یا گه گاهی می باشد، انجام می شود.

در زمینه دسته بندی نواحی مختلف مستعد آتش سوزی ئ انفجار عموما دو استاندار یکی آیین نامه های برق آمریکا (NEC) و دیگری استاندارد NEC مورد استفاده قرار میگیرند.

استاندارد NEC

براساس استاندارد NEC محیط های صنعتی براساس نوع مواد آتش گیر به سه کلاس تقسیم بندی می شوند.

| Class I | محیطی که در آن گاز یا بخار های قابل اشتعال مانند گازها و بخارهای کوجود در تأسیسات نفتی وجود دارند. |

| Class II | محیطی که در آن غبار یا پودر های قابل اشتعال مانند غبار زغال سنگ و غلات برخی فلزات وجود دارند. |

| Class III | محیطی که در آن فیبرهای قابل اشتعال مانند پنبه، کنف، براده های چوب و … وجود دارند. |

استاندارد NEC هر کدام از کلاس های فوق را براساس احتمال آتش سوزی به دو بخش تقشیم می کند

| Division 1 | در طی شرایط کاری عادی، تعمیر یا نگهداری احتمال خطر وجود داشته باشد و مواد اشتعال پذیر حضور داشته باشند . |

| Division 2 | مواد اشتعال پذیر حضور داشته باشند، ولی مثلا در یک محفظه بسته نگهداری شوند. |

Class1: گازها و بخار ها

مناطق خطرناک Class1 به چهار گروه باتوجه به نوع گاز و بخار موجود تقسیم می شوند.

| Group A | فضا شامل استیلن است. |

| Group B | فضا شامل، سوخت و گازهای فرایندی اشتعال پذیر از قبیل بوتادین، اکسید اتیلن و اکسید پروپیلن است. |

| Group c | فضاهایی شامل اتیل اتر، اتیلن یا گازها و بخارهایی باهمین میزان خطر |

| Group D | فضاهایی شامل استون، آمونیاک، بنزین، بوتان، سیکلوپروپان، اتانول، هگزان، متانول، متان، گاز طبیعی، نفت، پروپان یا گازها و بخارهایی باهمین میزان خطر |

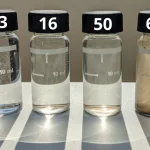

Class II : غبارها و پودرهای اشتعال پذیر

مناطق خطرناک Class II به سه گروه با توجه به نوع غبار و پودر اشتعال پذیر تقسیم می شوند.

| Group E | فضا شامل غبارهای اشتعال پذیر از قبیل آلمینیوم، منیزیوم و آلیاژهای آنها، یا دیگر غبار های اشتعال پذیر است که اندازه ذرات، سایندگی و هدایت آنها خطرهای مشابهی را در استفاده از تجهیزات الکتریکی به همرا خواهد داشت |

| Group F | فضا شامل غبارهای کربین اشتعال پذیر از قبیل کربن سیاه، زغال چوب، زغال سنگ یا کک است. |

| Group D | فضا شامل غبارهای اشتعال پذیر موجود در گروه E و F نبوده، بلکه شامل مواردی همچون آرد، گندم، چوب و پلاستیک است. |

تقسیم بندی دمایی

تجهیزی که مستقیما در منطقه خطرناک قرار دارد باید براساس حداکثر دمایی که سطح آن چه در شرایط عادی و چه در شرایط غیر عادی خواهد داشت نیز تقسیم بندی شود. حداکثر دمای سطح تجهیز باید حداقل دمای اشتعال گاز موجود در فضا کمتر باشدو در استاندارد NEC تقسیم بندی دمایی در شش کلاس صورت می گیردو کلاس های T4 و T2 ، T3 خود دارای تقسیم بندی های بیشتری هستند.

| T1 | 450 |

| T2 | 300 |

| T2A | 280 |

| T2B | 260 |

| T2C | 230 |

| T2D | 215 |

| T3 | 200 |

| T3A | 180 |

| T3B | 165 |

| T3C | 160 |

| T4 | 135 |

| T4A | 120 |

| T5 | 100 |

| T6 | 85 |

استاندارد IEC

استاندارد IEC محیط های صنعتی را از نظر خطرناک بودن به سه ناحیه (Zone) تقسیم بندی می کند.

برای گاز ها و بخار ها

| Zone 0 | محیطی که گاز یا بخار قابل اشتعال به طور دایم( بیشتر از 1000 ساعت در سال یا بیشتر %15 زمان) در آن وجود دارد. معمولا این محیط فضای بخار بالای مایع در یک تانک یا درام است. |

| Zone 1 | محیطی که گاز یا بخار قابل اشتعال در طول مدت زیادی ( 10-1000 ساعت در سال 15% 1.5 % زمان) حضور دارد. |

| Zone 2 | محیطی که گاز یا بخار قابل اشتعال در شرایط کاری غیر عادی وجود خواهد داشت( 15 ساعت در سال یا 1.5% زمان) و اگرهم به وجود اید درمدت زمان کوتاهی خواهد بود. |

برای غبارات

| Zone 20 | محیطی که در آن یک توده انفجاری به شکا ابری از غبارهای قابل انفجار به صورت پیوسته یا در زمان طولانی وجود دارد. |

| Zone 21 | محیطی که در آن توده انفجاری به شکا ابر در شرایط کاری عادی وجود دارد. |

| Zone 22 | محیطی که توده انفجاری به شکل ابر در شرایط عادی وجود ندارد ولی ممکن است درمدت کوتاهی وجود داشته باشد. |

تقسیم بندی براساس تجهیزات

براساس نوع تجهیزات دراستاندارد IEC دو گروه در نظر گرفته می شود.

| Group 1 | تجهیزاتی که در معادن استفاده می شوند و خطر به وسیله گاز متان و غبار های زغال سنگ به وجود می اید | |

| تجهیزاتی که ئر سایر صنایع استفاده می شود و خطر توسعه گاز یا بخارهایی به وجود می آید که خود به سه گروه A و B و C تقسیم می شود . | ||

| Group II | Group IIA | بیشتر گازهای موجود در تاسیسات نفتی دراین گروه قرار دارند. برای اشتعال این گاز ها حداقل 180 میکروژول انرزی نیاز است. این گازها شامل مواردی همچون متان، پروپان و بنزین می باشد. |

| Group IIB | پازهای این گروه بیشتر در کارخانه های پنروشیمی وجود دارند و برای مشتعل شدن به 60 میکروزول انرزی نیاز دارند. گازهای موجود در این گروه شامل مواردی همچون اتیلن، پروپین و اتر است. | |

| Group IIC | برای اشتعال گازهای این گروه به 20 میکروزول انرزی نیاز است . این گروه شامل گازهایی همچون هیدروژن، اسیتیلن و دی سولفید کربن است. | |

تقسیم بندی دمایی

در استاندارد IEC تقسیم بندی دمایی در شش کلاس به ترتیب زیر صورت می گیرد.

| استاندارد IEC | حداکثر دمای سطح c |

| T1 | 450 |

| T2 | 300 |

| 280 | |

| 260 | |

| 230 | |

| 215 |

| T3 | 200 |

| 180 | |

| 165 | |

| 160 | |

| T4 | 135 |

| 120 | |

| T5 | 100 |

| T6 | 85 |

در جدول فوق تقسیم بندی های نواحی بر اساس استانداردهای IEC و NEC مقایسه شده اند.

مقایسه تقسیم بندی های نواحی براساس استانداردهای IEC و NEC

| در شرایط غیر عادی وجود دارند | برخی مواقع وجود دارند | مواد آتشگیر به طور پیوسته وجود دارند | استاندارد |

| Zone 2/22 | Zone 1/21 | Zone 0/20 | IEC |

| Division 1 | Division 1 | NEC | |

روش های حفاظت در تجهیزات به کار رفته در محیط های انفجاری

پس از دسته بندی محیط های انفجاری که در بخش قبل ارائه شد حال باید روشهای حفاظت به کاررفته درتجهیزاتی که قرار است در محیط های فوق به کار روند مشخص می شوند.

همانطور که گفته شد یک انفجار وابسته به حضور همزمان سه عامل است . عامل اکسیژن معمولا درهوا وجود دارد. در محیطی که به عنوان محیط انفجاری تعیین می شود عامل دوم نیز که ماده سوختنی است لااقل دربرخی زمانها و شرایط وجود دارد. نباید اجازه داده شود چنین ترکیب خطرناکی به حد اشتعال برسد. تجهیزات الکتریکی باید به روشی ساخته و به کار گرفته شوند که باعث اشتعال نشوند. این تجهیزات به دو صورت باعث اشتعال می شوند یکی بالا رفتن دمای سطح آنها از دمای اشتعال و دیگری ایجاد جرقه. برای کنترل این دو عامل روشهای مختلفی وجود دارند که عبارتند از :

- محبوس کردن انفجاغر به گونه ای که باعث ایجاد صدمه نشود. ( بدنه ضد انفجار)

- فضا از منبع اشتعال دور نگه داشته شود. ( با ایجاد فشار، تهویه، غوطه وری در روغن و اب بندی )

- محدود کردن انرژی به سطوحی که قادر ب ایجاد اشتعال نباشد.

- از روشهای متفرقه استفاده شود.( پر کردن با شن، ایمنی افزوده، غیرآتش زا)

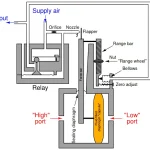

بدنه ضد انفجار و ضد آتش (Explosion Proof Body)

در این روش تمام تجهیزات درمحفظه ای مستحکم که در برابر انفجارهای داخلی، بدون صدمه دیدن مقاومت می کند قرار می گیرند. این محفظه آنقدر محکم است که گازهای داغ حاصل از انفجار را در خود محبوس نگه می دارد تا باعث ایجاد اشتعال در فضای خارج آن نشود. این روش، روش اولیه ای است که برای هرنوع تجهیزی با هراندازه، قابل به کارگیری است.

ایجاد فشار و استفاده از تهویه (Pressurization, Ventilation)

در این روش فشار داخلی تجهیز به وسیله هوا یا یک گاز بی اثر بالا برده میشود تاذ از ورود گازهای انفجاری به داخل آن جلوگیری شود. در کاربردهای عمومی این روش برای هرتجهیزی با هرنوع و اندازه قبل استفاده است.

غوطه وری در روغن (Oil Immersion)

در این روش تجهیزات در روغن تا عمق کافی فرو برده می شود تا هرگونه جرقه ای که ممکن است ایجاد شود را خفه کند .این روش معمولا برای تابلوهای قدرت (Switchgaer) استفاده می شود ولی در رابطه با تجهیزات ابزار دقیق به کار نمی رود.

ذاتأ ایمن (Intrinsically Safe )

در این روش سطخ انرژی تجهیزات تحت هر شرایطی پایین تر از سطح انرزی موردنیاز برای اشتعال و انفجار نگه داشته می شود . این روش فقط برای تجهیزات با توان کم از قبیل تجهیزات ایزار دقیق، ارتباطی و مدرات کنترلی از راه دور مناسب است.

پرشده با پودر(Power Filled)

در این روش تمامی منابع مستعد اشتعال، درون پودرهایی مثل پودر کوارتز یا شن سبک قرار می گیرند. این پودر از یک طرف برای نگه داغشتن محیط انفجاری دور از منابع اشتعال است و از طرف دیگر به عنهوان جرقه خفه کن و شعله خفه کن است. این روش در اروپا برای تجهیزات سنگین استفاده می شود. این روش برای تجهیزات ابازر دقیقی استفاده نمی شود.

ایمنی افزوده ( Increased Safety)

در این روش تجهیزات به گونه ای ساخته می شوند که احتمال جرقه زدن یا گرم شدن در حد خطرناک، نزدیک صفر است.در عمل این روش به معنی ساختمان قوی، فضای زیاد بین بخش های با پلاریته متضاد، ایزوله سازی اضافی، فنهای بدون جرقه و حفاظتهای مکانیکی خوب است. این روش به طور وسیعی دراروپا برای تجهیزات سنگین مانند موتورهای بزرگ استفاده می شود .

غیر اتش زا (Nonincendive)

تجهیزاتی که در شرایط کار عادی قادر به مشتعل کردن گازهای اطراف خود نیستنذد و طوری طراحی شده اند که بروز معایبی در آنها که منجر به اشتعال محیط شود غیر متحمل است.

از آنجا که اشتعال درنتیجه جرقه یا درجه حرارت بالا به وجود می آید بنابراین دربدنه این تجهیزات، جرقه ای که بتواند گازهای اطراف را مشتعل کند به وجود نمی آید و دمای سطح آنها از دمای اشتعال تجاوز نمی کند.

کپسولی کردن (Encapsulation)

روش کپسولی کردن مبتنی بر جدا کردن بخشهای الکتریکی است که در حضور جرقه یا گرما باعث اشتعال می شوند. دراین بخشهای الکتریکی در رزینی که در برابر شرایط محیطی خاص مقاوم است قرار داده می شوند. به این روش در همه استاندارها اشاره نشده است. این روش عموما برای محافظت مدارات برقی است که بخشهای متحرک ندارند. غالبا این روش درتکمیل دیگر روشهای محافظت استفاده می شود.

حفاظت ویژه (Especial Protection)

این روش همان طوری که از نامش بر می آید هیچ قاعده خاصی برای حفاظت ندارد. در واقع این روش استفاده از هر روشی است که بتواند ایمنی مورد نیاز را تامین کرده و از بروز انفجار جلوگیری کند.

انتخاب تجهیزات و کد گذاری

هر یک از روش های فوق دارای عللامت مشخصه ای هستند . در جدول علایم مشخصه هریک از این روش ها درج شده است.

| Ex.Code | Protection Method |

| D | flameproof |

| E | Increased Safety |

| O | Oil Filled |

| Q | Sand/Powder/Quartz Filled |

| M | Encapsulated |

| P | Pressurised/purged |

| I | Intrinsically safe |

| N | Nonincendive |

| S | Special Protection |

در جدو.ل فوق خلاصه ای از روش های های حفاظت در برابر انفجار و منطقه مورد استفده آنها درج شده است.

کد گذاری

همه تجهیزاتی که در مناطق خطرناک استفاده می شوند باید به نوعی کد گذاری شوند تا نوع و سطح حفاظت انها مشخص شود.

.