مفهوم فشار چیست ؟طبق تعریف ، فشار به عنوان مقدار نیرو اعمال شده عمود بر واحد سطح مشخص می شود.

می توان آن را با فرمول زیر محاسبه کرد:

که در آن:

P = فشار

F = نیرو

A = سطح مقطع که نیرو بر آن اعمال می شود

نیروی اعمال شده بر روی یک سطح

یک راه برای دیدن فشار ، دیدن آن به عنوان نتیجه وزن تمام مولکول های انباشته شده در بالای سطح است. این روش برای مواد جامد و مایعات مناسب است

یک جسم جامد بر وزن آن فشار می آورد

شکل بالا یک سطح با یک جسم جامد در بالای آن را نشان می دهد.

هر مولکول آن جسم وزن دارد زیرا جاذبه روی آن تاثیر می گذارد. از آنجا که وزن یک نیروی رو به پایین است ، هر مولکول نیروی کمی را روی سطح اعمال می کند.

نیروی حاصل از همه این نیروهای کوچک در حال ایجاد فشار است.

هنگام استفاده از این روش برای گازها ، می توان ادعا كرد كه مولكول های گاز از آنجا كه آزادانه در اطراف آن شناور می شوند ، نمی توان آن را نشان داد. بنابراین ، چگونه می توانند نیرویی را در آن سطح اعمال کنند؟

برای پی بردن به این استدلال ، ما باید از دید دیگری به فشار نگاه کنیم.

مولکول های یک گاز در حرکت ثابت هستند. با هر حرکت ، انرژی جنبشی دارند. اغلب آنها با یکدیگر و با سطح یک جسم برخورد می کنند.

با هر برخورد با سطح ، مولکول ها از آن سطح حرکت می کنند. و این نیرویی عمود بر آن سطح ایجاد می کند.

مجموع نیروهای تمام این مولکولهای برخورد کننده باعث ایجاد فشار می شوند.

سه نوع مختلف فشار وجود دارد:

فشار مطلق

فشار اندازه گیری

اختلاف فشار

تفاوت بین این سه ، مرجع انتخاب شده به عنوان مقیاس نقطه صفر است. برای فشار مطلق ، خلاء مناسب به عنوان نقطه مرجع انتخاب شد ، در حالی که برای فشار اندازه گیری نقطه مرجع فشار اتمسفر است. برای اختلاف فشار، هیچ مرجع ثابتی وجود ندارد زیرا دو فشار مختلف با یکدیگر مقایسه می شوند.

شکل زیر انواع مختلف فشار را نشان می دهد. نقطه شروع هر فلش همزمان با یک نقطه مرجع انتخاب شده است. توجه داشته باشید که فشار مطلق و اختلاف فشار همیشه مثبت هستند ، در حالی که فشار نسبی (اندازه گیری) نیز می تواند کمیتی منفی باشد. در حالت دوم ، ما آن را خلاء جزئی نیز می نامیم. از لحاظ تئوریی ، حداکثر خلاء جزئی -۱.۰۱۳ میلی بار

اندازه گیری فشار ، در اصل ، همیشه مقایسه فشارها بین دو مکان مختلف است.

برای فشار مطلق ، مقایسه بین یک مکان در یک فشار خاص و یک مکان دیگر در خلاء مطلق انجام می شود.

به همین ترتیب برای فشار نسبی (اندازه گیری) که در آن مقایسه با مکانی در فشار اتمسفر عادی (۱۰۱۳ میلی بار از سطح دریا) انجام خواهد شد.

اندازه گیری اختلاف فشار، مقایسه فشارها بین دو مکان تصادفی است.

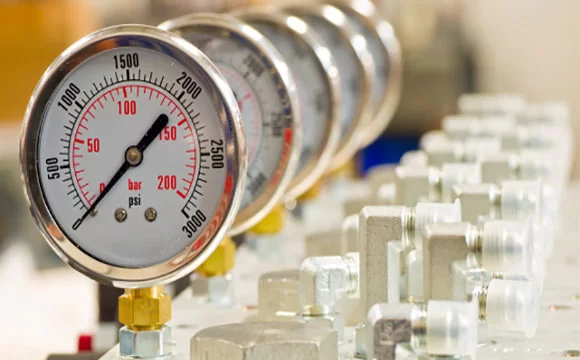

گیج های اندازه گیری فشار به طور خاص برای اندازه گیری این سه نوع فشار مختلف طراحی شده اند و بنابراین می توانند بر این اساس طبقه بندی شوند.

اندازه گیری فشار با مقایسه آن با یک مرجع شناخته شده انجام می شود. برای فشار مطلق ، نقطه مرجع خلاء کامل است. این نقطه به دلیل کمترین فشار ممکن انتخاب شده است. به طور خاص ، به هیچ وجه هیچ فشاری وجود ندارد.

خلاء کامل بدان معنی است که تمام ذرات از یک حجم بسته خارج شده اند. در این حالت، که کاملاً خالی است ، فشار نمی تواند وجود داشته باشد.

همانطور که قبلاً گفته شد ، فشار مطلق همیشه یک عدد مثبت است. اعداد منفی غیرممکن است زیرا هیچ فشاری زیر خلاء کامل وجود ندارد.

به جای مقایسه فشار اندازه گیری شده با یک خلاء کامل ، اکنون آن را با فشار جوی استاندارد از سطح دریا مقایسه خواهیم کرد. مقدار دوم 1013.25 میلی بار (14.696 psi) است.

تفاوت بین فشار مطلق و اندازه گیری ، به طور همزمان در همان مکان اندازه گیری می شود ، همیشه در حدود 1 بار (14.50 psi) است.

فشار گیج، که گاه به آن فشار نسبی نیز گفته می شود ، می تواند هم مقداری مثبت و هم منفی را داشته باشد. برای مقادیر مثبت به آن فشار بیش از حد گفته می شود. فشار اندازه گیری شده از فشار استاندارد اتمسفر بالاتر و برابر با فشار مطلق منهای فشار اتمسفر است.

اگر فشار گیج اندازه گیری شده منفی باشد ، به آن فشار کم یا خلاء جزئی گفته می شود. سپس فشار اندازه گیری شده پایین تر از فشار اتمسفر استاندارد است و با کم کردن فشار مطلق از فشار اتمسفر یافت می شود.

با توجه به این که این یک خلاء جزئی است ، نیازی به استفاده از علامت منها نداریم. اگر یک جاروبرقی با فشار مطلق ۰.۸ بار عمل کند ، می توانیم بگوییم که در فشار ۰.۲ بار نیز کار می کند.

بعضی اوقات لازم است اختلاف فشار بین دو نقطه مختلف اندازه گیری شود. وقتی یک یا نقطه دیگری یک نقطه مرجع است ، به عنوان مثال یک خلاء کامل یا فشار جوی استاندارد ، آن را اختلاف فشار می نامند.

از نظر تئوری ، می توان ادعا كرد كه فشارهای مطلق و گیج نیز بعنوان اختلاف فشار هستند زیرا در آن نیز اختلاف فشار بین دو نقطه را اندازه می گیریم. با این حال ، اختلاف فشار نیز میزان تفاوت فشار بین دو نقطه را می گوید. از میزان فشار در هر یک از این دو نقطه اطلاعی در دست نیست.

به عنوان مثال ، فشار 3 اختلاف فشار بین نقاط A و B چیزی در مورد میزان فشار در نقاط A و B نمی گوید ، و همچنین چیزی در مورد بیشترین فشار در مورد کدام نقطه نمی گوید.

انواع فشارهایی که تاکنون در مورد آنها گفتیم مبتنی بر انتخاب بین دو نقطه مرجع معمولی یا مقایسه بین دو فشار است.

با این وجود ، انواع خاصی از فشار وجود دارد که برای مشخص کردن معنای فشار ، نام مشخصی به آنها داده می شود. برخی از نمونه های فشارهای متداول عبارتند از:

فشار خلا

فشار جو

فشار هیدرواستاتیک

فشار دینامیکی

این هیچ ارتباطی با رابطه آنها با نوع خاصی از فشار ندارد زیرا همه آنها می توانند به عنوان یکی از سه نوع فشار بیان شوند.

بنابراین ، هیچ نوع دیگری وجود ندارد. فقط فشارهای دیگری با نام خاص وجود دارد.

در زیر شرح این فشارهای خاص متداول است.

به طور دقیق ، خلاء فضایی است که فشار مطلق صفر است. این تنها در صورتی حاصل می شود که تمام ذرات از آن فضا خارج شوند. به عبارت دیگر ، فضای واقعاً خالی است. خلاء کامل فقط از لحاظ تئوری امکان پذیر است. حذف ذرات در یک حجم بسته هرگز از لحاظ فنی امکان پذیر نخواهد بود.

خلاء که به معنای واقعی به آن خلاء گفته شود، لازم نیست. در عمل ، خلاء فقط تا حدی حاصل می شود. بنابراین به عنوان خلاء جزئی نیز گفته می شود. به طور کلی ، ما در مورد خلاء صحبت می کنیم وقتی فشار کمتر از فشار جوی است.

خلاء بالا به معنای کمبود فشار مطلق است.

به منظور ایجاد خلا ، از پمپ خلا استفاده می شود. با استفاده از این پمپ ، ذرات موجود در داخل یک حجم بسته تا حد امکان مکیده می شوند. ظرفیت پمپ خلاء میزان خلا را تعیین می کند.

نمونه ای از پمپ خلاء ، که در صنعت بسیار مورد استفاده قرار می گیرد ، پمپ خلاء حلقه مایع است. پروانه ای غیر متمرکز ، بدون ایجاد تماس با این پوشش ، در محفظه پمپ می چرخد. آب درون محفظه پمپ تزریق می شود اما برای پر کردن کامل پمپ کافی نیست. با شتاب گریز از مرکز ، آب حلقه مایع را در برابر دیواره داخلی پوشش پمپ تشکیل می دهد. در صورت تزریق آب کافی ، حلقه مایع سیل خوبی بین پروانه و محفظه پمپ ایجاد می کند. از آنجایی که پروانه به طور عادی مرتب شده است ، سلول هایی با اندازه های مختلف بین سیل ها ایجاد می شوند. این سلولهاش اتاقهای فشرده سازی را تشکیل می دهند. جايي كه سلولها بزرگتر هستند ، ذرات گاز درون آن مکش مي شوند و جايي كه سلول ها كوچك تر هستند ، به خارج رانده مي شوند. با استفاده از این نوع پمپ ، حداکثر 33 میلی بار مطلق (0.4786 psi مطلق) حاصل می شود

فشار جو

فشار اتمسفری که گاه به آن فشار بارومتریک گفته می شود ، ناشی از وزن تمام مولکول های موجود در جو است. تجمع مولکول ها در هوا سبب می شود که بیشترین فشار در پایین جو رخ می دهد.

فشار اتمسفر ، یک مقدار ثابت نیست اما متغیر است.

شرایط موجود در جو زمین ما دائما در حال تغییر است. هوا تحت تأثیر خورشید قرار می گیرد و شب دوباره خنک می شود. رطوبت هوا متفاوت است. چگالی هوا توسط مناطق پر فشار یا کم تغییر می کند. همه این عوامل تأثیرگذار اطمینان حاصل می کنند که فشار اتمسفر هرگز در یک مکان یکسان باقی نمی ماند.

برای اندازه گیری فشار نسبی ، این مسئله منجر به مشکل می شود زیرا فشار مورد اندازه گیری با فشار اتمسفر مقایسه می شود.

برای به دست آوردن اندازه گیری نامشخص گیج فشار، فشار اتمسفر استاندارد معرفی شده است. به عنوان مرجع ، متوسط فشار جوی در سطح دریا انتخاب شده است که شرایط زیر را در بر می گیرد:

طبق تعرف در سیستم SI

| Patm = 1013,25 mbara |

| t = 15 °C |

| ρ = 1,226 kg/m³ |

| r = 287,1 J/(kg K) |

طبق تعریف در سیستم های عادی

| Patm = 14,696 psia |

| t = 59 °F |

| ρ = 0,002377 slugs/ft³ |

| r = 1716,49 ft lb/slug °R |

که در آنها:

| Patm : فشار مطلق |

| t : دما |

| ρ : چگالی |

r : ثابت گاز خاص |

اصطلاح فشار هیدرواستاتیک عمدتاً در مایعات استفاده می شود. این فشار در عمق معینی در مایع ناشی از وزن ستون مایع در بالای آن است.

فشار هیدرواستاتیک به چگالی مایع ، ثابت وزن و ارتفاع ستون مایع بستگی دارد.

فشار هیدرواستاتیک از نوع فشار نسبی است و می تواند با فرمول زیر محاسبه شود:

اگر فشار جو در بالای سطح مایع را نیز در نظر بگیریم ، فشار کل را می یابیم:

از آنجا که فشار جو در معادله بالا در نظر گرفته می شود ، ما به خلاء کامل مراجعه می کنیم و بنابراین فشار کل به یک فشار مطلق تبدیل می شود.

فشار دینامیکی یکی از شرایط معادله برنولی است. برای مایعات تراکم ناپذیر ، این معادله می گوید که برای جریان پایدار در امتداد یک خط جریان ، مقدار انرژی فشار ، انرژی جنبشی و انرژی پتانسیل ثابت می ماند.

فشار دینامیکی بخشی از معادله است که نشان دهنده انرژی جنبشی است.

این فشاری است که در اثر جریان جنبشی مولکولهای یک سیال هنگام جریان داشتن به عنوان مثال از طریق یک لوله ایجاد می شود.

فشار دینامیکی را می توان با فرمول زیر بیان کرد:

که در آن:

q = فشار دینامیکی

ρ = چگالی جرمی سیال

v = سرعت جریان

واحدهای فشار در چندین قاره

در سراسر جهان ، فشار با واحدهای مختلف بیان می شود.

در اتحادیه اروپا ، ما از سیستم SI به عنوان یک استاندارد قانونی استفاده می کنیم. کلیه مقادیر باید مطابق با بخشنامه اروپایی 80/181/EEC (EU Metric Directive) باشد و مطابق با این سیستم بیان شود. بدین ترتیب فشاربا پاسکال (Pa) یا بار(bar) بیان می شود ، در حالی که bar = 10۵ Pa 1 می باشد. واحدهای قدیمی تر مانند متر آب (mH۲O) یا میلی متر جیوه(mmHg) ، نبایداز 31 دسامبر 1977 در اتحادیه اروپا مورد استفاده قرار گیرند.

در بریتانیا ، PSI (پوند در هر اینچ مربع) اغلب استفاده می شود ، با psi ≈ 1 bar 14.5 ، اما اکنون بیشتر و بیشتر به واحد فشار بار تبدیل می شود. به صورتی که اکنون بیشتر آن را جایگزین psi به عنوان واحد فشار اصلی می کنند.

در ایالات متحده ، psi هنوز واحد اصلی اندازه گیری فشار است. تقریباً تمام گیج های فشار را در پوند بر اینچ مربع نشان می دهند.

در آسیا به ویژه از واحدهای مگا پاسکال (MPa) و کیلوگرم بر سانتیمتر مربع (kg / cm²) استفاده می شود.

در جدول زیر چند واحد دیگر و فاکتورهای تبدیل آنها به kPa و بار مشاهده می کنید:

| BAR | KPA | UNITS |

|---|---|---|

| ۰.۰۱ | ۱ | 1kPa |

| ۱۰ | ۱۰۰۰ | 1MPa |

| ۱ | ۱۰۰ | 1bar |

| ۰.۰۰۱ | ۰.۱ | 1mbar |

| ۱.۰۱۳۲۵ | ۱۰۱.۳۲۵۰۰ | 1atm |

| ۰.۰۹۸۰۶۶۵ | ۹.۸۰۶۶۵ | 1mH2O |

| ۰.۰۰۱۳۳۳۲۲۳۶۸ | ۰.۱۳۳۳۲۲۳۶۸ | 1mmHg |

| ۰.۶۸۹۴۷۵۷۲۹ | ۶.۸۹۴۷۵۹۲۹ | 1psi |

| ۰.۰۰۲۴۹۰۸۲ | ۰.۲۴۹۰۸۲ | 1inH2O |

| ۰.۹۸۰۶۸۵ | ۹۸.۰۶۶۵ | 1kg/cm2 |

چگونه واحد فشار به نوع مشخصی از فشار اشاره دارد:

فشار با یک واحد در نماد اصلی آن ، مانند Pa ، bar، psi بیان می شود. معنی ندارد اگر نمی دانید به کدام نوع فشار اشاره شده است.

گاهی اوقات می توانید نوع فشار را بر اساس اطلاعات حدس بزنید ، اما معمولاً ، شک و تردیدها باقی خواهند ماند. اگر اشتباه حدس زده باشید ، ممکن است خطاهای جدی رخ دهد.

بنابراین همیشه خوب است که نوع فشار را بعد از واحد نشان دهیم ، به این معنی که کلمات “مطلق” ، “گیج” یا “اختلاف” باید بعد از واحد فشار نوشته شود. فشار می تواند بعنوان مثال بیان شود گیج یا psi مطلق.

غالباً یک واحد فشار را خواهید یافت که پس از آن پسوندهایی مانند “g” ، “a” یا “d” (یا با حروف بزرگ نوشته شود) مانند barg ، psia یا kPaD که در آن “g” مخفف گیج ، “a” برای مطلق و ‘d’ برای اختلاف است. پسوند بعضاً در پرانتز نیز مشاهده می شود ، به عنوان مثال: (g)bar

اگرچه این پسوندها هنوز هم به طور گسترده مورد استفاده قرار می گیرند ، اما از بین می روند و دیگر مطابق استانداردهای بین المللی پشتیبانی نمی شوند.

ای شاپ صنعت با چندین سال سابقه در زمینه تامین تجهیزات ابزار دقیق، طراحی و مشاوره پروژه های نفت و گاز و پتروشیمی و سایر صنایع کشور آماده ارائه خدمات می باشد. برای خرید محصولات می توانید به فروشگاه اینترنتی مراجعه کنید.

ای شاپ صنعت با چندین سال سابقه در زمینه تامین تجهیزات ابزار دقیق، طراحی و مشاوره پروژه های نفت و گاز و پتروشیمی و سایر صنایع کشور آماده ارائه خدمات می باشد.

برای خرید محصولات می توانید به فروشگاه اینترنتی مراجعه کنید.

مشاوره واتساپ