شیلنگ های بخار شیلنگ های لاستیکی مخصوصی هستند که به منظور انتقال بخار به نقاط مختلف در یک فرایند طراحی شده اند. این شیلنگ ها به طور کلی از لاستیک مصنوعی اتیلن پروپیلن دین ترپولیمر (EPDM) ساخته می شوند که به دلیل مقاومت عالی در برابر حرارت ، آب و بخار ، اسید و قلیاها ، ازن و نور خورشید است. به طور کلی ، همه شیلنگ های بخار به جز شیلنگ های بخار فشار کم فشار ویژه دارای خاتم مواد فولادی/استحکام کششی بالا هستند. شیلنگ های بخار به دو نوع فشار کم و فشار بالا و هر نوع به دو دسته طبقه بندی می شوند که در زیر مورد بحث قرار می گیرد.

شکل 1: شیلنگ بخار

بخار چیست؟

بخار حالت گازی آب است. در حالت مایع ، مولکول های H₂O آزادانه حرکت می کنند ، دوباره می شکند و پیوند ایجاد می کنند. در دمای جوش ، مولکول ها از یکدیگر جدا شده و گازی را ایجاد می کنند که به بخار معروف است. بخار به عنوان منبع حرارت یا پیشرانه در طیف گسترده ای از فرآیندهای صنعتی استفاده می شود. بسته به دما و فشار ، سه نوع بخار وجود دارد: بخار خشک ، مرطوب و بیش از حد گرم. این اشکال مختلف بخار برای کاربردهای مختلف استفاده می شود و برای اطمینان از انتقال مناسب بخار ، نیاز به انتخاب شیلنگ مناسب دارد.

برخی از برنامه های رایج عبارتند از:

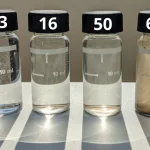

شکل 2: تصویر بخار خشک و مرطوب

گرمایش

- پیشرانه

- تمیز کردن

- مرطوب کردن

- مرطوب کردن

- اتمیزه کردن

بخار خشک

بخار خشک که به بخار اشباع نیز معروف است ، به بخار اطلاق می شود که مولکول های آب آن متراکم نمی شود. وقتی آب تا نقطه جوش گرم می شود و سپس با کمک گرمای اضافی بخار می شود ، شکل می گیرد (شکل 2). بخار خشک دارای خواص مختلفی است که آن را به یک منبع گرمای عالی تبدیل می کند. به عنوان مثال ، انتقال سریع و حتی حرارت ، کیفیت و بهره وری فرآیند مورد نظر را بهبود می بخشد. همچنین ایمن ، تمیز و کم هزینه است زیرا از آب سرچشمه می گیرد.

بخار مرطوب

مرطوب یا غیر اشباع ، بخار با وجود رطوبت به بخار اطلاق می شود. وقتی آب تا نقطه جوش گرم می شود و بخار می شود ، برخی از مولکول های آب انرژی گرمایی نهفته خود را از دست می دهند و دوباره متراکم شده و قطرات کوچک آب را تشکیل می دهند. به این مخلوط قطرات آب با بخار ، بخار مرطوب می گویند. شکل 2 تشکیل بخار مرطوب را نشان می دهد.

بخار فوق گرم شده

بخار فوق داغ با حرارت دادن بیشتر بخار خشک (اشباع) فراتر از نقطه اشباع به دست می آید. در فشار مشابه ، بخار فوق گرم در مقایسه با بخار اشباع شده می تواند دمای بالاتر و چگالی کمتری را ایجاد کند. بخار سوپرهیت بیشتر در صنعت تولید برق برای پیشرانش توربین ها استفاده می شود. در حالت فوق گرم ، بخار در داخل تجهیزات بخار متراکم نمی شود. این امر باعث خشکی تجهیزات می شود و خطر خوردگی را کاهش می دهد.

انواع شیلنگ بخار

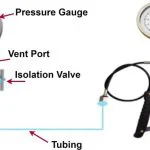

ISO 6134 شیلنگ های بخار را برای انتقال بخار اشباع به دو نوع طبقه بندی کرده است:

نوع 1: شیلنگ بخار فشار کم

- دمای مربوطه: 164 درجه سانتی گراد

- حداکثر فشار کاری: 6 بار

نوع 2: شیلنگ بخار فشار قوی

- دمای مربوطه: 210 درجه سانتی گراد

- حداکثر فشار کاری: 18 بار

این دو نوع شیلنگ به دو دسته تقسیم می شوند:

روکش مقاوم در برابر روغن

شیلنگ های بخار مقاوم در برابر روغن ، شیلنگ هایی با دمای بالا هستند که برای تحمل درجه حرارت تا 207 درجه سانتی گراد (406 درجه فارنهایت) برای بخار اشباع و 232 درجه سانتی گراد (450 درجه فارنهایت) برای بخار بیش از حد گرم طراحی شده اند. شکل 3 نمونه ای از شیلنگ بخار مقاوم در برابر روغن را نشان می دهد.

شکل 3: شیلنگ بخار روکش مقاوم در برابر روغن

روکش مقاوم بدون روغن

شیلنگ های بخار مقاوم در برابر روغن برای کاربردهای عمومی طراحی شده اند. به طور معمول ، عمر مفید آنها بیشتر از شیلنگ مقاوم در برابر روغن است. با این حال ، این شیلنگ ها در صورت قرار گرفتن در معرض روغن ها یا درجه حرارت بالا مستعد آسیب هستند ، به ویژه در صنایع با گازهای هیدروکربنی مانند گلهای معکوس دیزل ، روان کننده ها ، پاک کننده ها و غیره. برای پاره شدن در نتیجه ، شیلنگ در معرض رطوبت قرار می گیرد و باعث ایجاد خوردگی می شود و توانایی خود را برای کنترل فشار از دست می دهد.

نقاط توجه

کار با Steam می تواند خطرناک و هزینه بر باشد. با این حال ، این یک نیروی محرک حیاتی بسیاری از فرآیندهای صنعتی است که بعداً مورد بحث قرار می گیرد. بنابراین ، هنگام انتخاب ، نصب و نصب شیلنگ ها باید توجه ویژه ای شود. نکات زیر برای جلوگیری از آسیب و افزایش عمر شیلنگ بخار نیاز به توجه دارد.

ولکانیزاسیون بخار فوق گرم شده

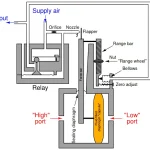

به دلیل درجه حرارت بالا و طبیعت خشک ، بخار بیش از حد گرم ممکن است سطح داخلی لاستیک را سفت کند. این به آتشفشان سازی معروف است. ولکانیزاسیون عمر مفید لاستیک را کاهش می دهد. نمودار زیر در شکل 4 می تواند برای جلوگیری از آتشفشان شدن مفید باشد. لازم است اطمینان حاصل شود که دما از خط بالاتر نمی رود.

شکل 4: دما در برابر محدوده فشار با توجه به نوع بخار

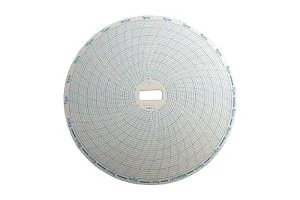

پاپ کورنینگ

در حین استفاده ، ممکن است آب یا بخار آب توسط لایه داخلی شیلنگ بخار جذب شود. هنگامی که شیلنگ سرد می شود ، بخار را به آب متراکم می کند که در داخل شیلنگ لاستیکی محبوس شده است. در استفاده بعدی از این شیلنگ سرد شده ، آب محبوس شده بطور قابل توجهی منبسط می شود و به دلیل افزایش حجم ، حباب هوا در دیواره داخلی ایجاد می شود. در نتیجه ، تاول هایی روی دیواره داخلی ایجاد شده و بخار را با قطعات لاستیکی مسدود و آلوده می کند. این آسیب را popcorning می گویند.

شکل 5: Popcorning در شیلنگ لاستیکی

یکی از اقدامات جلوگیری از پاپ کورینگ شیلنگ های بخار ، خشک کردن آنها بعد از هر بار استفاده است. اما این یک فرآیند زمان بر است و به ندرت انجام می شود و خطر را بیشتر می کند. برای جلوگیری از این مشکل علاوه بر تخلیه می توان از شیلنگ های بخار با دیوارهای اکسترود شده داخلی نیز استفاده کرد. این دیوارهای داخلی اکسترود شده از لاستیک ضد گاز ساخته شده اند و بدون درز و یکدست هستند. بنابراین ، بخار آب نمی تواند به دیوارها نفوذ کند ، بنابراین از ایجاد پاپ کورن جلوگیری می کند.

منبت های زنگ زدگی

به عنوان یک روش استاندارد ، خاتم های فولادی در شیلنگ های بخار نصب می شوند. بخاطر وجود دیواره داخلی متخلخل در این شیلنگ های لاستیکی ، بخار با این منبت های فولادی در تماس است که منجر به خوردگی می شود. از آنجا که خوردگی در زیر سطح رخ می دهد ، ممکن است آسیب پنهان بماند و عواقب خطرناکی را در پی داشته باشد. تضعیف و ترک خوردن راههای فرار را برای بخار بدون هیچ گونه هشدار ایجاد می کند. در چنین شرایطی ، اگر فشار برای حفظ جریان دائمی بخار افزایش یابد ، خطر ترکیدن شیلنگ افزایش می یابد که می تواند یک موقعیت خطرناک باشد.

شکل 6: زنگ زدگی منبت های فولادی

برای جلوگیری از چنین شرایطی ، از خاتم های فولادی گالوانیزه استفاده می شود. آنها در برابر زنگ زدگی مقاوم هستند و در نتیجه ایمنی و عمر مفید شیلنگ بخار را افزایش می دهند. مزایای دیگر خاتم های فولادی گالوانیزه شامل کاهش هزینه ای است که ممکن است ناشی از اتلاف بخار باشد که می تواند بسیار زیاد باشد.معیارهای انتخاب انتخاب شیلنگ بخار برای برنامه شما نیاز به بررسی دقیق دارد.

معیارهای اصلی انتخاب لوله بخار

- ابعاد: طول مورد نظر و قطر داخلی/خارجی مورد نیاز برای برنامه خود را تعیین کنید.

- محدوده عملکرد: نوع بخار مورد استفاده شما (خشک ، مرطوب ، بیش از حد گرم) انتخاب شیلنگ بخار را تعیین می کند.

- دما: اطمینان حاصل کنید که شیلنگ بخار می تواند حداکثر دمایی را که در معرض آن است تحمل کند.

- فشار: اطمینان حاصل کنید که شیلنگ بخار می تواند حداکثر فشار و در صورت لزوم فشار اضافی را تحمل کند. به طور معمول ، یک شیلنگ بخار دارای ضریب ایمنی (معمولاً 10: 1) است ، اما هنگام اندازه گیری شیلنگ نباید این را در نظر گرفت و باید از ایمنی خود کارخانه استفاده کرد. نباید از حداکثر فشار شیلنگ تجاوز کرد.

- مواد: اطمینان حاصل کنید که این ماده در برابر حرارت ، آب و بخار مقاوم است و با سیال یا مواد شیمیایی که در معرض آن است واکنش نشان نمی دهد.

برنامه های متداول

Steam برای کاربردهای مختلف در طیف وسیعی از صنایع استفاده می شود. شیلنگ های بخار برای هدایت بخار خشک ، مرطوب یا بیش از حد گرم برای این برنامه ها با توجه به نیاز استفاده می شود. برخی از کاربردهای صنعتی رایج در زیر مورد بحث قرار گرفته است.

گرمایش

کارخانه های فرآوری مواد غذایی ، پالایشگاه ها و کارخانه های شیمیایی از بخار به عنوان منبع گرمای خود استفاده می کنند. از شیلنگ های بخار برای انعطاف پذیری و استقرار آسان بخار استفاده می شود. پالایشگاه ها از شیلنگ بخار برای تامین گرما برای روانکاری و افزایش جریان برای برنامه هایی مانند تمیز کردن مخزن و مخازن استفاده می کنند. کارخانه های فرآوری غذا بخار درجه حرارت بالا را از طریق شیلنگ های بخار جهت عقیم سازی هدایت می کنند. مبدلهای حرارتی سیال ، دیگهای بخار ، راکتورها ، پیش گرمکنهای هوای احتراق و سایر تجهیزات انتقال حرارت از بخار اشباع (خشک) به عنوان منبع گرمایش استفاده می کنند.

پیشرانه

توربین های بخار از بخار به عنوان نیروی محرک برای کاربردهای پیشرانه استفاده می کنند. از توربین های بخار در نیروگاه های حرارتی برای تولید برق استفاده می شود. از شیلنگ های بخار برای انتقال بخار از مکانی به مکان دیگر استفاده می شود. این به شکل گیری انرژی در اثر حرکت ذرات حرارتی بخار کمک می کند. این نیز به عنوان نیروی محرک شناخته می شود که به چرخاندن باله های روتور کمک می کند. مولد برق متصل به روتور می چرخد و در نتیجه برق تولید می کند. عموماً از بخار فوق گرم در توربین های بخار استفاده می شود. این به جلوگیری از آسیب احتمالی ناشی از تراکم کمک می کند. کمپرسورهای گازی با توربین ، پمپ های برج خنک کننده و غیره نیز از بخار فوق گرم به عنوان نیروی محرکه خود استفاده می کنند. در صورت استفاده از بخار اشباع ، جداکننده ها برای جدا کردن میعانات از جریان نصب می شوند.

تمیز کردن

تمیز کردن بخار نیز یک برنامه رایج است که نیاز به انتقال بخار دارد. یک مثال شامل تمیز کردن بخار با دمنده دوده است. دوده/رسوبات هنگام چسبیدن به سطح گرمایش به عنوان عایق از انتقال صاف حرارت جلوگیری می کند. دمنده ها این رسوبات را از دیواره های کوره حذف می کنند. بویلرها عموماً مجهز به دمنده دوده هستند که بخار را از طریق نازل آزاد می کند و خاکستر و سرباره پخته شده را از بین می برد.

مرطوب کردن

در برخی صنایع ، بخار زمانی مورد استفاده قرار می گیرد که فرآیند به طور همزمان به رطوبت و تامین گرما نیاز داشته باشد. برخی از نمونه ها شامل صنعت تولید کاغذ و آسیاب های گندله است. در صنعت کاغذ ، رطوبت لازم برای کاغذهایی که روی رول ها حرکت می کنند تأمین می شود تا ساییدگی و پارگی آنها از بین نرود و در عین حال باعث افزایش استحکام ورق می شود. در تولید آسیاب های گندله از بخار برای خشک شدن و همچنین تامین آب مواد خوراک استفاده می شود.

بسیاری از تأسیسات از بخار اشباع با فشار کم به عنوان منبع اصلی خود برای گرمایش داخلی استفاده می کنند. این امر به ویژه در مناطق سرد آب و هوایی رایج است. در چنین محیطی از شیلنگ های بخار برای انتقال بخار استفاده می شود. هنگامی که هوای سرد توسط کویل های HVAC گرم می شود ، رطوبت هوا کاهش می یابد. بنابراین ، اغلب با مرطوب کننده های بخار ترکیب می شود که بخار اشباع خشک را تهویه می کند و جریان هوا را فراهم می کند ، بنابراین راحتی داخل خانه ، حفظ کتاب ها و سوابق و کنترل عفونت را فراهم می کند.

اتمی شدن بخار

اتمی شدن بخار فرآیند جداسازی مکانیکی سیال با استفاده از بخار است. این فرآیند بیشتر در مشعل های روغنی برای به حداکثر رساندن راندمان احتراق و به حداقل رساندن تولید دوده استفاده می شود. هنگامی که بخار از طریق شیلنگ بخار تزریق می شود ، روغن تجزیه می شود و قطرات کوچکی ایجاد می کند که با هوا مخلوط می شود و باعث احتراق کارآمد می شود.

سیال انگیزه

بخار به عنوان یک سیال محرک برای مجبور کردن حرکت مایعات دیگر در لوله کشی استفاده می شود. بخار محرک فشار بالا از طریق نازل به اجکتور جت منتقل می شود که سپس پخش می شود. این منجر به افزایش سرعت و کاهش فشار می شود. سیال محرک با سرعت بالا با هوا از کندانسور سطحی ترکیب می شود بنابراین در فشار متوسط جریان می یابد. این فرایند در برج های تقطیر برای جدا کردن و تصفیه جریان های بخار فرآیند استفاده می شود.