بررسی اجمالی مفاهیم کلیدی در مورد ابزار دقیق فرآیند: دقت اندازه گیری (ویژگی استاتیک که میزان توافق بین نشانگر ابزار و خصوصیات اندازه گیری در اندازه گیری یا نظارت را مشخص می کند) ، عدم قطعیت اندازه گیری ، تأیید اندازه گیری و کالیبراسیون.

پیش بینی اندازه گیری

منظور از اندازه گیری دقیق:

-

مطابق ISO-IMV (واژگان بین المللی سنجش بین المللی): “… نزدیک بودن توافق بین نشانه ها یا مقادیر اندازه گیری شده به دست آمده توسط اندازه گیری های مشابه در همان اجسام مشابه یا تحت شرایط مشخص”.

-

مطابق با IEC-IEV (واژگان بین المللی الکتروتکنیک بین المللی): “.. کیفیتی که توانایی یک ابزار اندازه گیری را برای ارائه یک مقدار مشخص شده نزدیک به یک مقدار واقعی اندازه گیری” نشان می دهد. دقت)؛

-

یا می توانیم تعریف عملی زیر را از موارد قبلی استنباط کنیم: “… با آزمایش یک ابزار اندازه گیری تحت شرایط و با روشهای مشخص شده ، حداکثر انحرافات مثبت و منفی از یک منحنی مشخصه مشخص (معمولاً یک خط مستقیم)”.

بنابراین ، مفهوم خطی بودن نیز در اصطلاح اندازه گیری دقیق (که در حال حاضر در ابزار دقیق دیجیتال بسیار محدود است) ذاتی است ، در حالی که مفهوم هیسترزیس گنجانده نشده است (اگرچه این مورد در نظر گرفته می شود ، زیرا در حداکثر مثبت و منفی گنجانده شده است) انحراف یافت شد)

علاوه بر این ، مفهوم تکرارپذیری اندازه گیری شامل نمی شود (که در عوض در مورد صحت دقت در چندین چرخه اندازه گیری در نظر گرفته می شود. بنابراین ، در تأیید عملی دقت ابزارهای اندازه گیری با یک چرخه اندازه گیری تک به بالا و پایین (که معمولاً برای ابزارهایی با هیسترزیس انجام می شود ، مانند سنجهای فشار ، مبدلهای فشار ، سلولهای بار و غیره) از منحنی کالیبراسیون بدست می آید. نوع موجود در شکل 1 ، که در آن می توان مفهوم دقت تست شده (دقت اندازه گیری شده) را که باید در اصطلاح دقت اسمی (دقت نامیده شده) یا محدوده هایی که در آن عدم دقت یک ابزار با مشخصات آن تضمین می شود ، استنباط می کنیم. . تأیید سنجش سنجی تأیید این است که ابزار اندازه گیری دقت و عدم قطعیت مورد نیاز فرایند اندازه گیری را در طول زمان حفظ می کند. بعضی اوقات این مفهوم عدم دقت برای برخی از انواع متداول ابزارها (مانند سنج ، دماسنج مقاومت ، ترموکوپل ها و غیره) نیز کلاس دقت یا دقت نامیده می شود که طبق واژگان بین المللی مرجع ISO-IMV و IEC-IEV: “کلاس ابزارهای اندازه گیری یا سیستم های اندازه گیری مطابق با الزامات اندازه گیری بیان شده که قصد دارند خطاهای اندازه گیری یا عدم قطعیت های اندازه گیری ابزار را در محدوده مشخص در شرایط عملیاتی مشخص نگه دارند »(یعنی دقت اندازه گیری شده باید کمتر از دقت باشد.

شکل 1 – شرح مفاهیم دقت اندازه گیری

عدم اطمینان

عدم قطعیت اندازه گیری ابزار اندازه گیری یک مفهوم جدید است که در طول کالیبراسیون نه تنها خطاها یا انحرافات یافته ، بلکه همچنین وضوح آن را نشان می دهد و همچنین عدم اطمینان از استاندارد اندازه گیری مورد استفاده در خود کالیبراسیون را در نظر می گیرد.

منظور از اندازه گیری عدم اطمینان:

مطابق با ISO-GUM (راهنمای عدم قطعیت اندازه گیری): “نتیجه تخمین که دامنه میدان را تعیین می کند که مقدار واقعی یک اندازه گیری باید در آن قرار داشته باشد ، عموماً با یک احتمال معین ، یعنی با یک سطح مشخص شده است. اعتماد به نفس “

-

مطابق با ISO-IMV (Internat. Metrology Vocabulary): “پارامتر غیر منفی که پراکندگی مقادیر کمیت را براساس اطلاعات استفاده شده به یک اندازه گیری اختصاص می دهد”.

-

مطابق با ISO-GUM (راهنمای عدم قطعیت اندازه گیری): “نتیجه تخمین که دامنه میدان را تعیین می کند که مقدار واقعی یک اندازه گیری باید در آن قرار داشته باشد ، عموماً با یک احتمال معین ، یعنی با یک سطح مشخص شده است. اعتماد به نفس “

از تعاریف فوق می توانیم دو مفهوم اساسی عدم اطمینان را اندازه گیری کنیم:

1 – عدم قطعیت نتیجه یک تخمین است که با توجه به دو نوع زیر ارزیابی می شود:

-

دسته A: وقتی ارزیابی با روشهای آماری انجام می شود ، یعنی از طریق یک سری مشاهدات مکرر یا اندازه گیری.

-

دسته B: وقتی ارزیابی با استفاده از روش هایی غیر از آماری انجام می شود ، یعنی داده هایی که می توانید در کتابچه ها ، کاتالوگ ها ، مشخصات و غیره پیدا کنید.

2- عدم قطعیت تخمین باید با احتمال خاصی ارائه شود ، که به طور معمول در سه عبارت زیر ارائه می شود (همچنین به جدول 1 مراجعه کنید):

-

عدم اطمینان استاندارد (u): در سطح احتمال یا اطمینان 68٪ (دقیقاً 68.27٪).

-

عدم اطمینان ترکیبی (UC): عدم قطعیت استاندارد اندازه گیری هنگامی که نتیجه تخمین با استفاده از مقادیر مقادیر مختلف بدست می آید و مطابق با جمع بندی در چهارگوشه عدم قطعیت های استاندارد در مقادیر مختلف مربوط به فرایند اندازه گیری است.

-

عدم اطمینان گسترده (U): عدم اطمینان در سطح احتمال یا اطمینان 95٪ (دقیقا 95.45٪) ، یا 2 انحراف استاندارد ، با فرض توزیع احتمال عادی یا گاوی.

عدم اطمینان استاندارد (x) (a)

عدم قطعیت نتیجه اندازه گیری بیان شده به عنوان یک انحراف استاندارد (x) º s (x)

(ارزیابی نوع A (عدم اطمینان

روش ارزیابی عدم اطمینان با تجزیه و تحلیل آماری سری مشاهدات

(ارزیابی نوع B (عدم اطمینان

روش ارزیابی عدم قطعیت به غیر از تجزیه و تحلیل آماری سری مشاهدات

(عدم قطعیت استاندارد uc (x

عدم قطعیت استاندارد از نتیجه اندازه گیری هنگامی که آن نتیجه از مقادیر تعدادی از مقادیر دیگر بدست می آید ، برابر با ریشه مربع مثبت از یک مقدار از اصطلاحات است ، این اصطلاحات واریانس یا متغیر بودن این مقادیر دیگر با توجه به نحوه وزن هستند نتیجه اندازه گیری با تغییر در این کمیتها متفاوت است

ضریب پوشش k

ضریب عددی که به عنوان ضرب در عدم قطعیت استاندارد ترکیبی به منظور بدست آوردن عدم قطعیت گسترش یافته استفاده می شود (به طور معمول 2 برای احتمال @ 95٪ و 3 برای احتمال @ 99 است)

عدم اطمینان U (y) = k گسترش یافته است. (uc (y) (b

مقدار تعریف فاصله زمانی در مورد نتیجه اندازه گیری که ممکن است انتظار داشته باشد بخش بزرگی از توزیع مقادیر را که منطقاً می توان به اندازه گیرنده اختصاص داد (شامل به طور قطع با عدم اطمینان استاندارد ترکیبی ضرب می شود با ضریب پوشش k = 2 بدست آورد). یعنی با احتمال پوشش 95٪)

(الف) عدم قطعیت استاندارد u (y) ، یعنی میانگین انحراف مربع (x) ، اگر به صورت آزمایشی با توزیع نرمال یا گاوسی تشخیص داده نشود ، می تواند با استفاده از روابط زیر محاسبه شود: u (x) = a / Ö3 ، برای توزیع های مستطیلی ، با دامنه تغییرات ± a ، به عنوان مثال خطاهای نشانه u (x) = a / Ö6 ، برای توزیع های مثلثی ، با دامنه تغییرات ± a ، به عنوان مثال خطاهای درون یابی (ب) عدم اطمینان اندازه گیری اندازه گیری U (y) مگر اینکه در غیر این صورت مشخص شده باشد ، باید از عدم قطعیت حاصل از ضریب پوشش 2 یعنی با سطح احتمال 95٪ تهیه یا محاسبه شود.

تأیید مترولوژیک

تأیید سنجش سنجی ، عملیات روتین و کنترل معمول است که تأیید می کند که ابزار اندازه گیری (یا تجهیزات) دقت و عدم اطمینان لازم را برای فرآیند اندازه گیری در طول زمان حفظ می کند. منظور از تأیید اندازه گیری ، مطابق با استاندارد ISO 10012 (سیستم اندازه گیری Mgt) است: “مجموعه ای از عناصر در هم تنیده یا متقابل که برای دستیابی به تأیید اندازه گیری و کنترل مداوم فرآیندهای اندازه گیری لازم هستند” ، و به طور کلی شامل موارد زیر است:

تأیید سنجش سنجی ، عملیات روتین و کنترل معمول است که تأیید می کند که ابزار اندازه گیری (یا تجهیزات) دقت و عدم اطمینان لازم را برای فرآیند اندازه گیری در طول زمان حفظ می کند. منظور از تأیید اندازه گیری ، مطابق با استاندارد ISO 10012 (سیستم اندازه گیری Mgt) است: “مجموعه ای از عناصر در هم تنیده یا متقابل که برای دستیابی به تأیید اندازه گیری و کنترل مداوم فرآیندهای اندازه گیری لازم هستند” ، و به طور کلی شامل موارد زیر است:

-

کالیبراسیون و تأیید ابزار؛

-

هرگونه تنظیم لازم و نتیجه گیری جدید ،

-

مقایسه با الزامات اندازه گیری برای استفاده در نظر گرفته شده از تجهیزات؛

-

برچسب زدن در تأیید سنجش سنجی مثبت مثبت موفقیت آمیز.

تأیید اندازه گیری باید از طریق یک سیستم مدیریت اندازه گیری تضمین شود که اساساً مراحل جدول 1 را شامل می شود.

| NORMAL PHASES | PHASES IN CASE OF ADJUSTMENT | PHASES IN CASE OF IMPOSSIBLE ADJUSTMENT |

| 0. Equipment scheduling | ||

| 1. Identification need for calibration | ||

| 2. Equipment calibration | ||

| 3. Drafting of calibration document | ||

| 4. Calibration identification | ||

| 5. There are metrological requir.??? | ||

| 6. Compliance with metrological req. | 6a. Adjustment or repair | 6b. Adjustment Impossible |

| 7. Drafting document confirms | 7a. Review intervals confirm | 7b. Negative verification |

| 8. Confirmation status identification | 8a. Recalibration phase (2 to 8) | 8b. State of identification |

| 9. Satisfied need | 9a. Satisfied need | 9b. Need not satisfied |

جدول 1 – مراحل اصلی تأیید اندازه گیری (ISO 10012)

جدول 1 سه مسیر ممکن برای تأیید سنجشگرایی را برجسته می کند:

-

مسیر چپ که به طور عادی رضایت از نتیجه مثبت تأیید سنجشگرانه را بدون هیچ گونه تنظیم ابزار در تأیید به مرحله 6 بدست می آورد.

-

مسیر اول چپ و سپس میانه از فاز 6a تا 9a ، در صورت تنظیم مثبت یا ترمیم ساز در تأیید و اعتبار مجدد آن تأیید را برآورده می کند: بنابراین ، در این صورت ، فقط کاهش فاصله تأیید لازم است ؛

-

اولین مسیر در سمت چپ و سپس از سمت راست از فاز 6b تا 9b ، در صورت تعدیل منفی یا ترمیم ساز در تأیید ، که نتیجه تأیید را برآورده نمی کند: بنابراین ساز باید پایین بیاید یا بیگانه شود.

تأیید اندازه گیری معمولاً می تواند از دو طریق انجام و انجام شود:

مقایسه حداکثر خطای تسکین یافته (MRE) با حداکثر خطای تحمل (MTE) ، یعنی: MRE <= MTE

مقایسه Max. عدم اطمینان (MRU) با عدم قطعیت تحمل (MTU ، یعنی: MRU <= MTU

با استناد به مطالب قبلی و با در نظر گرفتن موارد موجود در مورد کالیبراسیون ، مربوط به ارزیابی نتایج کالیبراسیون از نظر خطا و عدم قطعیت یک مانومتر ، به ترتیب برابر است:

- MRE: ±05 bar

- MRU: 066 bar

اگر حداکثر خطا و عدم اطمینان تحمل هر دو 0.05 بار باشد ، آنگاه مانومتر اگر از نظر MRE ارزیابی شود مطابقت دارد ، در حالی که اگر از نظر MRU ارزیابی شود مطابقت ندارد و بنابراین باید از مسیر 2 جدول 1 یا مسیر 3 پیروی کند. ؛ اگر به آن وارد نشود ، پایین می رود.

کالیراسیون ابزار

کالیبراسیون ابزار عبارت است از عملی برای بدست آوردن در شرایط مشخص ، رابطه بین مقادیر اندازه گیری با علائم خروجی مربوطه از دستگاه در کالیبراسیون.

منظور از کالیبراسیون:

-

طبق ISO-IMV (واژگان بین المللی سنجش بین المللی): “عملیاتی که تحت شرایط مشخص شده ، در مرحله اول ، رابطه ای بین مقادیر کمیت با عدم قطعیت های اندازه گیری ارائه شده توسط استانداردهای اندازه گیری و نشانه های مربوطه با عدم قطعیت های اندازه گیری مرتبط برقرار می کند و در یک ثانیه مرحله ، با استفاده از این اطلاعات برای ایجاد رابطه ای برای به دست آوردن نتیجه اندازه گیری از نشانه “.

-

یا می توانیم مثال عملی زیر را از نمونه قبلی استنباط کنیم: “عملیاتی که برای ایجاد رابطه بین مقدار اندازه گیری شده و مقادیر خروجی مربوطه از یک ساز تحت شرایط مشخص انجام شده است”.

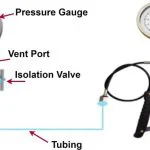

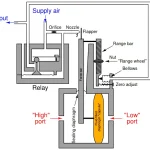

کالیبراسیون نباید با تنظیم اشتباه گرفته شود ، به این معنی که: “مجموعه ای از عملیات انجام شده بر روی یک سیستم اندازه گیری به گونه ای که علائم تجویز شده مربوط به مقادیر داده شده از یک مقدار را برای اندازه گیری (ISO-IMV) ارائه دهد. از این رو ، تنظیم به طور معمول عملیات اولیه قبل از کالیبراسیون است ، یا عملیات بعدی در صورت یافتن de_calibration از ابزار اندازه گیری. کالیبراسیون باید در 3 یا 5 نقطه اندازه گیری مناسب برای افزایش (و کاهش) مقادیر در مورد ابزارهایی با پدیده هیسترس انجام شود: به عنوان مثال مانومتر): شکل 1 تنظیم کالیبراسیون را نشان می دهد ، در حالی که در جدول 1 نتایج کالیبراسیون ارائه شده است.

کالیبراسیون تنظیم مانومتر

شکل 1 – تنظیم کالیبراسیون یک مانومتر

| Pressure of reference (bar) |

Relieved Values |

Relieved Errors |

Max Relieved Error (bar) |

||

| Up (bar) |

Down (bar) |

Up (bar) |

Down (bar) |

||

| 0 | – | 0.05 | – | 0.05 | 0.05 |

| 2 | 1.95 | 2.05 | – 0.05 | 0.05 | |

| 4 | 3.95 | 4.05 | – 0.05 | 0.05 | |

| 6 | 5.95 | 6.00 | – 0.05 | 0.00 | |

| 8 | 7.95 | 8.00 | – 0.05 | 0.00 | |

| 10 | 10.00 | – | 0.00 | – | |

از نتایج کالیبراسیون نشان داده شده در جدول 1 ، خصوصیات اندازه گیری مانومتر (یا فشار سنج) را می توان از لحاظ:

-

دقت اندازه گیری: یعنی حداکثر خطای مثبت و منفی: نوار 0.05

-

عدم قطعیت اندازه گیری: یا عدم قطعیت ابزاری که فاکتورهای مختلف مربوط به کالیبراسیون را در نظر می گیرد ، یعنی:

Iref Uncertainty of the reference standard 0.01 bar (supposed)

Emax Max error of measurement relieved 0.05 bar

Eres Error of resolution of the manometer 0.05 bar

from which the composed uncertainty uc can be derived from the following relation:

و سپس عدم قطعیت (U) ، در سطح اطمینان 95٪ (یعنی در 2 انحراف معیار):

توجه داشته باشید: بدیهی است که عدم قطعیت اندازه گیری مانومتر (معمولاً نامشخص بودن ابزاری است) همیشه بالاتر از دقت اندازه گیری است (زیرا همچنین خطای حل دستگاه در کالیبراسیون و عدم قطعیت استاندارد مرجع مورد استفاده در فرایند کالیبراسیون را نیز در نظر می گیرد) . در این مقاله ، سیگنال های پنوماتیک آنالوگ استاندارد (20 تا 100 کیلو پاسکال) و سیگنال های الکتریکی (4 تا 20 میلی آمپر) و همچنین سیگنال های ترکیبی آنالوگ و دیجیتال هیبریدی HART (بزرگراه قابل کنترل از راه دور مبدل) و وضعیت هنر دیجیتال فعلی توضیح داده شده است. پروتکل های ارتباطی که معمولاً BUS نامیده می شوند.

CONTROL SIGNALS: ANALOG, HYBRID, DIGITAL

سیگنال های کنترل آنالوگ

سنتی ترین سیگنال انتقال از نوع:

-

سیگنال های جریان مستقیم (جدول 1): برای اتصال بین سازها در مسافت های طولانی (به عنوان مثال در منطقه زمینه)

-

سیگنال های ولتاژ مستقیم (جدول 2): برای اتصال بین ابزارها در مسافت های کوتاه (به عنوان مثال در اتاق کنترل)

| LOWER LIMIT (mA) | UPPER LIMIT (mA) |

| 4 0 |

20 20 |

| (1) Preferential signal | |

جدول 1- سیگنال های استاندارد در جریان مستقیم (IEC 60381-1)

| LOWER LIMIT (V) |

UPPER LIMIT (V) |

NOTE |

| 1 – 10 |

5 5 10 + 10 |

(1) (1) (1) (2) |

| (1) Voltage signals that can be derived directly from normalized current signals

(2) Voltage signals that can represent physical quantities of a bipolar nature |

||

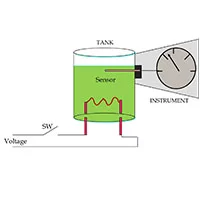

جدول 2- سیگنال های استاندارد در ولتاژ مستقیم (IEC 60381-2) سیگنال متفاوت از 0 (صفر زنده) برای متغیر در ابتدای محدوده اندازه گیری (صفر واقعی) ، برای ابزارهای الکتریکی برای تأمین انرژی ابزار و به طور کلی برای برجسته کردن تلفات اتصال (مانند ابزارهای پنوماتیک) استفاده می شود. علاوه بر این ، با توجه به ویژگی های آنها ، از سیگنال های جاری در ابزار دقیق استفاده می شود ، در حالی که سیگنال های ولتاژ در ابزار فنی و کنترل اتاق استفاده می شود. سرانجام ، سیگنال فعلی با توجه به سیگنال ولتاژ این مزیت را دارد که تحت تأثیر طول قرار نگیرد و از این رو امپدانس خط اتصال حداقل تا مقادیر مقاومت خاصی باشد ، همانطور که در شکل 1 نشان داده شده است.

شکل 1 – نمونه ای از محدوده منطقه عملیاتی برای ابزار دقیق زمینه از نظر مقاومت اتصال آن امگا به ولتاژ تأمین V

Key:

- Vdc = Actual supply voltage in volt

- Vmax= Maximum supply voltage, 30 V in this example

- Vmin= Minimum supply voltage, 10 V in this example

- RL= Max. load resistance in ohm at the actual supply voltage:

- RL <= (Vdc – 10) / 0,02 (in the Example reported in Figure 1)

سیگنال های کنترل ترکیبی

سیگنالهای ترکیبی ، از نوع پروتکل آنالوگ دیجیتال ، توسط کنسرسیوم تولید کنندگان “de facto” استاندارد شدند: HART (بزرگراه قابل هدایت از راه دور) که دقیقاً به سیگنال عادی شده آنالوگ (20 4 20 میلی آمپر) اضافه می کند ، یک سیگنال دیجیتالی مطابق با استاندارد بل 202 با دامنه 0/5/0 میلی آمپر و با فرکانس موجود در جدول 3 در فرکانس تعدیل می شود. با توجه به فرکانس بالای سیگنال نصب شده ، انرژی اضافه شده تقریبا صفر است ، بنابراین این مدولاسیون هیچ گونه مزاحمی در سیگنال آنالوگ ایجاد نمی کند. توجه: به یاد داشته باشید که برای اجرای پروتکل HART به مقاومت 250 اهم در مدار خروجی نیاز دارید!

جدول 3 – پروتکل HART با سیگنال های استاندارد BELL 202

سیگنال های کنترل دیجیتال

سیگنال های دیجیتالی در اواخر دهه 1990 توسط استاندارد بین المللی IEC 61158 در پروتکل Fieldbus عادی شد ، اما هنوز کاربرد چندانی ندارد زیرا این پروتکل های ارتباطی را به طور استاندارد استاندارد می کند ، و هر پروتکل دیجیتالی اساساً با ویژگی های زیر مشخص می شود (نگاه کنید به جدول 4 ):

-

رمزگذاری گیرنده: مقدمه ، شروع فریم ، انتقال قاب ، انتهای قاب ، برابری انتقال و غیره.

-

دسترسی به شبکه: احتمالی ، قطعی و غیره.

-

مدیریت شبکه: Master-Slave ، تولیدکننده-مصرف کننده و غیره.

| PROTOCOL IEC 61158 |

PROTOCOL NAME |

NOTE |

| 1 2 3 4 5 6 7 8 |

Standard IEC ControlNet ProfiBus P-Net Fieldbus Foundation SwiftNet WorldFip InterBus |

(1) |

| (1) Protocol initially designed as unique standard protocol IEC | ||

جدول 4 – پروتکل های استاندارد ارائه شده توسط استاندارد بین المللی IEC 61158

سرانجام ، شکل 2 مسیر جغرافیایی سیگنال های اندازه گیری را از “قسمت” به “اتاق کنترل” از طریق “اتاق فنی” نشان می دهد ، جایی که مرتب سازی (که به آن “marshaling” نیز گفته می شود) صورت می گیرد و تبدیل سیگنال فعلی در سیگنال ولتاژ برای کنترل کننده (DCS: سیستم کنترل توزیع شده) و سپس از طریق سیگنال های دیجیتال در “اتاق کنترل” برای ایستگاه و اپراتور اپراتور (HMI: رابط ماشین انسان) جریان می یابد.

شکل 2 – مسیر معمولی یک زنجیره اندازه گیری از میدان تا اتاق کنترل

منبع تغذیه نصب

-

برای ابزار پنوماتیک: 10 140 140 kPa (1/1 1.4 1.4 بار) برای ابزار پنوماتیک (گاهی اوقات از منبع تغذیه عادی پنوماتیک در واحدهای انگلیسی استفاده می شود: 20 PSI ، مربوط به نوار 1.4 ≈)

-

برای تجهیزات الکتریکی: ولتاژ مداوم: 24 ولت DC برای ابزار دقیق ، ولتاژ متناوب: 220 ولت جی برای کنترل و ابزار دقیق اتاق

اتصال و سیگنالهای انتقال بین ابزارهای مختلف در زنجیره های اندازه گیری و تنظیم توسط IEC (کمسیون بین المللی الکتروتکنیک) بصورت استاندارد انجام می شود:

-

سیگنال های پنوماتیک (IEC 60382): 20 تا 100 kPa (0.2 تا 1.0 بار) (گاهی اوقات سیگنال استاندارد هنوز در واحدهای انگلیسی است: 3 تا 15 psi ، 0.21 1.0 1.03 بار)

-

سیگنالهای برقی (IEC 60382):