تفاوت فورج و ریخته گری :هر دو فرآیند تولید نیاز به استفاده از درجه حرارت بالا در مواد خام فولادی (برای مایع سازی یا ساختن آن قابل نرم شدن) و اجرای کار ماشینکاری CNC در پایان فرآیند برای به دست آوردن محصول نهایی دارد. محصولات نهایی همچنین ممکن است تحت عملیات پایان سطح مانند نقاشی ، روکش پودر ، پرداخت ، انواع مختلف پوشش (به عنوان مثال آبکاری روی) و محافظت / سفت شدن (استفاده از روکش کاربید تنگستن) قرار گیرند. آخرین ، اما نه مهم ، قطعات ریخته گری و فورج ممکن است قبل از حمل به عنوان محصولات نهایی مونتاژ ، جوش داده شده ، برزده ، سخت و سخت باشد. محصولات حاصل از فرآیندهای ریخته گری و آهنگری از لحاظ تخلخل سطحی (به طور کلی بهتر برای محصولات فورج در مقابل بازیگران) ، ساختار دانه (ظریف تر برای محصولات فرفورژه) ، استحکام کششی (معمولاً برتر از محصولات فورج ) و مقاومت در برابر خستگی دارای خواص مختلفی هستند. بنابراین از این فرایندهای تولید جایگزین (و مناسب برای) شرایط و برنامه های مختلف استفاده می شود.

فرآیند ریخته گری برای:

-

قطعات و اجزای سازنده آن برای ساختن فولاد بسیار پیچیده یا گران است (به عنوان مثال: بدنه های شیر های بزرگ).

-

قطعاتی که دارای حفره داخلی هستند؛

-

قطعات بزرگ (به لحاظ وزن قطعاتی که می توانند با فرآیند ریخته گری تولید شوند) محدودیتی در اندازه ندارند.

-

قطعات آلیاژهای مخصوص (بعضی از آلیاژهای خاص برای ساختن سخت تر از ریخته گری هستند ، به عنوان مثال ، قطعات دارای محتوای بالای نیکل و مولی ، که مقاومت قابل توجهی در برابر نیروهای مکانیکی دارند).

-

قطعاتی که به تولید انبوه و تعداد کمی نیاز دارند.

فرایند فورج برای:

-

قطعاتی که به استحکام ، مقاومت و مقاومت بسیار بالایی احتیاج دارند (در حقیقت ، در طی فرآیند فورج ، ساختار دانه های فولادی برای مطابقت با شکل محصول نهایی اصلاح می شود – با یکنواختی بالای ترکیب و تبلور مجدد متالورژیکی).

-

قطعاتی که باید در برابر ضربه های قوی تر و نیروهای مکانیکی مقاومت کنند.

-

قسمت هایی که تخلخل ، خطر خالی بودن گاز ، جیب و تشکیل احتمالی حفره ها (حتی ریز دانه ها) قابل قبول نیست.

-

تولید قطعات مکانیکی قوی بدون استفاده از آلیاژهای گران قیمت؛

-

قطعاتی که نیاز به مقاومت به سایش بالا دارند.

-

قطعاتی که در معرض فشار و فشار زیاد است.

-

برنامه های کاربردی بالا زمانی که صداقت و کیفیت بخش هدف اصلی در فرایند تولید است نه زمان و هزینه.

تکامل فن آوری های ریخته گری باعث کاهش فاصله بین خواص فیزیکی محصولات بازیگران و فورج شده است که محصولات جدید بازیگران را از نظر کیفیت ، قدرت و مقاومت در برابر سایش بسیار رقابتی می کند: با این وجود ، در بسیاری از زمینه ها ، فورج فولاد همچنان باقی مانده است. گزینه تولید ترجیح (به عنوان مثال: شیر های کوچک ، یعنی شیرهای فورج یا شیرهای فشار قوی).

STEEL CASTING

انواع اصلی فرآیندهای ریخته گری عبارتند از:

SAND CASTING

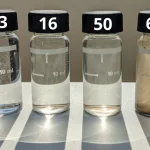

ریخته گری شن و ماسه سنتی ترین روش ریخته گری است و شامل ریختن فلز مایع در چسب هایی است که در برابر فلز مذاب مقاومت می کند.

INVESTMENT CASTING

این اصطلاح مربوط به قالب ریزی دقیق است که با تزریق فلز مایع درون قالب فلزی و یک پوشش سرامیکی انجام می شود. جنس قالب می تواند موم سخت ، موم از دست رفته ، فوم از دست رفته و موارد مشابه باشد.

این فرآیندها برای کاربردهای مختلف از نظر بعد قطعات استفاده می شود (ریخته گری شن برای قطعات بزرگ ، ریخته گری سرمایه گذاری برای قطعات کوچک تا 100 کیلوگرم و طول 1.5 متر حداکثر طول) ، تحمل مجاز (ریخته گری سرمایه گذاری قطعات دقیق تری ایجاد می کند) و اهداف (هزینه های سرمایه گذاری نسبت به ریخته گری ماسه اقتصادی اقتصادی تر است).

STEEL FORGING

جعل فولاد در قرون باستان در چین ظاهر شد تا انواع مختلف محصولات فلزی تولید شود. در حالی که مراحل و ابزارهای مورد استفاده برای تولید قطعات فورج در طی قرنها تغییر کرده است (از استفاده از خاکریزها ، چکشها و نیروی انسانی گرفته تا ماشینهای خودکار به عنوان پرسهای هیدرولیک) فرآیند اصلی آهنگری فولاد هنوز بر اساس استفاده از انرژی حرارتی تا جامد است. بلوک های فولادی و پردازش بیشتر آنها به محصولات نهایی با استفاده از نیروهای مکانیکی (چکش).

FORGING PROCESS

فرآیند اصلی فورج شامل چند مرحله سنتی است:

- در صورت لزوم مواد اولیه (بلوک های فولادی ، شمش ، شمش) به قطعات کوچکتر برش داده می شود

-

مواد اولیه گرم می شوند تا به دمای مورد نیاز فورج برسند. دمای فورج به نوع فلز بستگی دارد و با قرار دادن مواد در کوره / اجاق حاصل می شود.

-

فلز گرم شده با اعمال نیروهای مکانیکی (فشار) به شکل مورد نیاز شکل می گیرد.

-

قسمت نیمه تمام شده تحت ماشینکاری ، اتمام و عملیات حرارتی قرار می گیرد

در پایان فرآیند ، محصول حاصل از به لطف تبلور مجدد متالورژی و پالایش دانه ناشی از عملیات حرارتی و مکانیکی کاربردی ، دارای مقاومت شدید ، مقاومت در برابر سایش و مقاومت در برابر سایش است.

بسته به درجه حرارت اعمال شده در مواد اولیه در طی فرآیند جعل ، فورجینگ به این موارد طبقه بندی می شود:

-

فولاد فورج سرد: در صورت عدم استفاده از گرمایش ، یعنی فرآیند آهنگری در دمای اتاق اتفاق می افتد (نیروهای مکانیکی بالاتر در این حالت مورد نیاز هستند و فلز دارای شکل پذیری کمتری در مقابل روش های گرمایش یا گرم است)

-

فولاد آهنگری گرم: مواد اولیه در دمای 800 تا 950/1000 درجه سانتیگراد گرم می شوند

-

فولاد فورج گرم: هنگامی که دمای گرمایش بالاتر از 950/1000 درجه سانتیگراد باشد (و عموماً کمتر از 1300 درجه سانتیگراد است) به شکل پذیری بالای فلز می دهد و حتی با استفاده از فشارهای مکانیکی متوسط می توان فورج را امکان پذیر کرد.

انواع فورج استیل

FORGING – DIE FORGING

“فولاد فورج Die Die” یک فرایند فورج است که در آن قالبها به سمت یکدیگر حرکت می کنند و قطعه کار را به طور کامل یا جزئی می پوشانند. ماده اولیه گرم شده ، که تقریباً به شکل یا اندازه قسمت نهایی فورج شده است ، در قالب کف قرار می گیرد.

OPEN-DIE FORGING

“فولاد فورج برای قالبهای باز” فرآیند تغییر شکل یک قطعه فلز بین چند قالب است که کاملاً مواد را محصور نمی کند. این فلز با عملکرد قالب هایی که “چکش” یا “مهر” می کنند از طریق یک سری حرکات تا رسیدن به شکل مورد نیاز شکل می گیرد.

OPEN-DIE VS. CLOSED-DIE

زمینه های کاربرد ظروف ریخته گری و فورج استیل (تفاوت فورج و ریخته گری )

ریخته گری و فورج فولاد برای تولید قطعات برای صنایع زیر استفاده می شود:

-

گیاهان پتروشیمی (به عنوان مثال شیرهای فورج ، میلگردهای فورج ، فلنجها و غیره)

-

تولید برق و فرآوری زباله

-

معدن و فرآوری مواد معدنی

-

کشاورزی و دامپروری

-

تصفیه آب

- صنعت خودرو (قرقره و چرخ دنده)

-

انتقال مواد

-

آجرکاری

-

گیاهان آسفالت

-

قطعات آبشار

-

گیاهان ارائه دهنده

-

راه آهن